死んだヤマもよみがえる神戸製鋼の省エネ製鉄法、資源活用の未来図を塗り替える!?

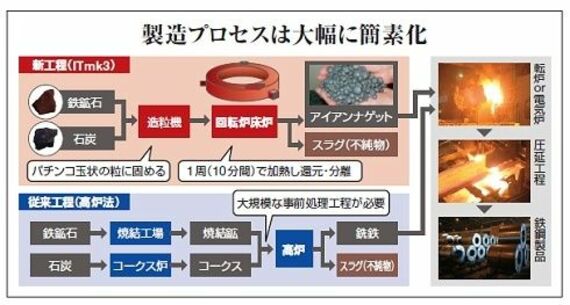

ITmk3の最大の特長は、そのシンプルな製造プロセスにある(下図)。鉄鉱石と石炭を炭団(たどん)のように丸め、直径50メートルの回転炉に投入、炉内で蒸し焼きにすること10分。鉄鉱石の中の鉄分がトロリと溶け出し、スラグ(不純物)と分離して高い純度の鉄分が粒状に固まるという仕組みだ。この“トロリ”が画期的な点だ。

鉄鉱石と石炭が密着しているために融点が低くなり、製造時間は従来法と比べると実に50分の1にまで短縮できる。加えて、巨大な高炉を建てる必要がないことから、建設コストは10分の1以下。操業の停止・再開も高炉に比べると、格段に容易である。

実際の還元・分離プロセスもさることながら、その前段階である事前処理工程も従来と大きく異なる。

従来法では、高炉の上部から原料を投入するため、原料自体にかなりの硬さが求められる。同時に、高炉の下部から熱風を吹き込んで還元反応を促すので、軽石のように適度に風を通す状態であることが必要だ。

これらの条件を満たすためには、鉄鉱石や石炭は高品位のものが望ましく、コークス炉などの大規模な事前処理設備も不可欠となる。また、その処理過程で大量の二酸化炭素を排出することにもなってしまう。