元ソニー69歳エンジニア、DMMに飛び込んだ訳 技術顧問として生み出すイノベーションとは

阿部さん:私の役割は、テスターやオシロスコープなどの機材を使うときに困ったことがあれば相談に乗ったり、プロダクトづくりのアドバイスをすること。自分の経験や知識をもとに助言しながら、若いメンバーのサポート役に徹しています。

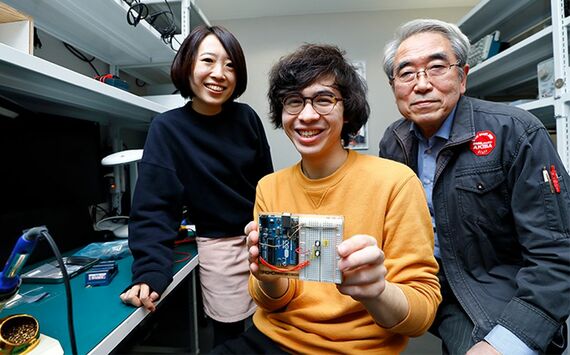

クリエイティブユニット『PLAYFOOL』 ダニエル・コッペンさん(真ん中)、丸山紗季さん(右) 2017年にイギリスのロイヤル・カレッジ・オブ・アートの先輩・後輩で結成したクリエーティブユニット。明るさを学習するLEDライト『Lulu』や、18年度グッドデザイン賞を受賞した独自のキットを用いたイノベーティブなワークショップ『PLAYFOOL Workshop』などを手掛ける(写真:『エンジニアtype』編集部)

そんな阿部さんに、紗季さんとダンさんはプロダクト開発のピンチを何度も救ってもらったのだという。

自分たちにはない発想だった

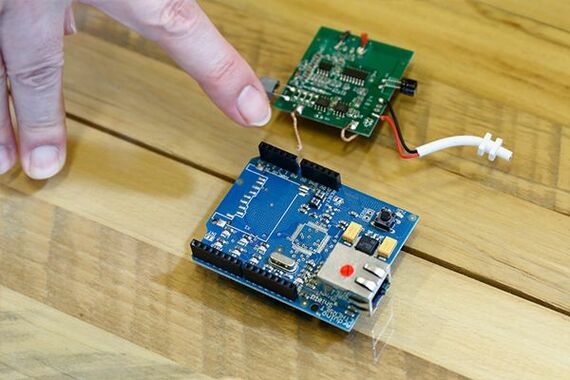

例えばあるプロダクトのプロトタイプを開発していたときのことだ。

プリント基板にごく小さな部品を実装しなければならないことがあった。ピンセットでつまむのも難しいほど小さな部品ばかりで、はんだごてによる手作業は到底難しい。そこで金属のはんだを粉にして練った「クリームはんだ」を、ステンシル(穴が空いた型板)で基板に塗りつけて、部品を実装することに。

しかし基板の外形が小さく直線でないため、DMM.make AKIBAのはんだ付け装置が使えず、「オーブントースターで部品をはんだ付けする方法」や、「OHPフィルムをレーザーカッターで加工してステンシルを作る方法」などを阿部さんに教えてもらった。

また、OHPフィルムをレーザーカッターで切り抜く際には、阿部さんから「こういう時は、MDF(合成木材)の板を下に敷いて剥がすと、細かい穴をきれいに作ることができるよ」と助言をもらったという。

紗季さん:細かい部品を実装するためにいいアイデアはないものかと、試行錯誤していたのですが、阿部さんに教えてもらった発想は私たちにありませんでした。

阿部さん:OHPフィルムをステンシルとしてうまく切り出せるレーザーの強さとスピードは、かつて僕がほかのスタッフと協力して、繰り返しチャレンジしてたどり着いた条件があるんです。これはDMM.make AKIBAの機械で行う場合の条件ですが、それを2人に教えたら、すぐにきれいなステンシルを作れるようになりました。