一時期はどんな粗悪品でも割高な対価を払う人がいたマスク。だが、瞬く間にクオリティを競うステージに入った。

夏を控え、冷感性や繰り返し洗濯が可能であることをアピールするもの、ファッション性を追求したもの、日本製であることをアピールするものなど、まさに百花繚乱。参入事業者も、アパレルメーカーやスポーツ用品メーカー、衛生品メーカーなど、比較的既存事業と親和性が高そうな業界からの参入にとどまらない。

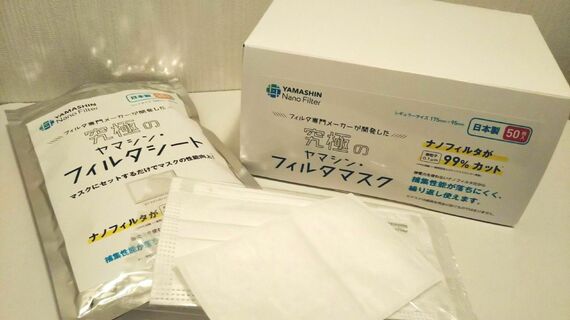

家電メーカーのシャープがいち早く抽選販売を始めたほか、あくまで医療機関と自社グループ社員向けではあるが、トヨタ自動車も参入を表明した。建設機械の油圧回路に使用するフィルターというニッチな分野で世界トップシェアを誇るヤマシンフィルタも、意外な異業種からの参入組の代表格といえる。

このように新規参入が相次ぐ「高機能マスク」。玉石混淆も懸念される中、消費者はどのような点から製品のクオリティを見極めればいいのだろうか。

ナノファイバーの製造方法は3種類

ヤマシンは建設機械の油圧フィルター用に自社開発したナノファイバーで、洗濯可能な不織布マスク「究極のヤマシン・フィルタマスク」を製造。佐賀工場で製造しているので、生産国の禁輸措置の影響を受けずに安定供給できるという。

ナノファイバーとは、直径が1マイクロメートル未満の繊維のこと。1マイクロは1ミリの1000分の1で、1ナノはさらにその1000分の1。つまり1ミリの100万分の1である。80年ほど前から研究が続けられてきた技術で、製造方法は複合紡糸法(海島法)、エレクトロスピニング法、メルトブロー法の3種類がある。

それぞれに長所・短所がある。海島法は太さを均一にできて、150ナノ(0.15マイクロ)まで細くできるが、製造装置が高額という欠点がある。

これに対し、メルトブロー法は生産性は高いが、繊維の太さを均一にできないうえ、細くできない。せいぜい800ナノ(0.8マイクロ)が限界だ。

エレクトロスピニング法は、製造装置が高額なうえ、一度に製造できる量も少ないが、繊維を均質にできて、10ナノ(0.01マイクロ)まで細くできる。一般的な不織布マスクの繊維直径は3マイクロ前後なので、かなりの細さだ。

無料会員登録はこちら

ログインはこちら