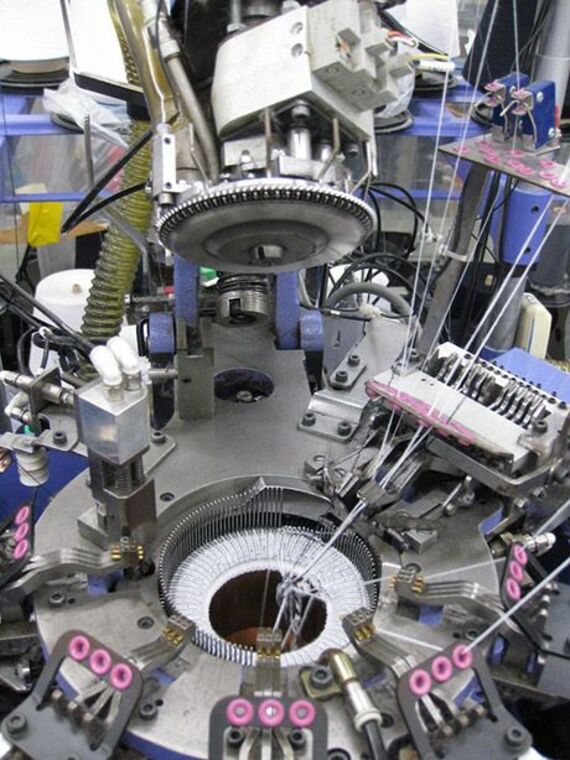

編機のふたを開けると136本の針が回転しながら上下に動き、糸をひっかけて足首からつま先に向け、編み込んでいきます。作業工程はなんと2000ステップ以上。各ステップごとに、糸の種類、編み方のスピードなどが細かく設定されているというから驚きです。

最終段階では、アスリートたちの意見を聞いて仕上げました。ロードレース用なら極細で摩擦の少ない糸とグリップ力のある糸を使い分け、マラソン用なら軽さと通気性を重視、そしてトレイルラン用ならクッションが効いて足に負担のかからない構造です。各々1500円から2000円ぐらいしますが、足にこだわるアスリートたちに受け入れられ、リピーターも増えてきています。

3Dソックスを手に持って、吉村社長が熱く語ります。

「この3Dソックスの中にはいくつもの特許があります。踏ん張るときに普通のソックスだと靴の中で滑ってしまい、本当の力が出せません。でもこの3Dソックスは足の部位によって伸縮度合いや素材を変えているので、そういうことがありません。実際にアスリートに着用してもらい、改良に改良を重ねた商品です」

社員の知財力が強味

その新製品を生み出すパワーはどこから来るのですか、と尋ねました。

「国内で唯一、染色から編み上げ、先縫い、検品、包装まで自社一貫生産体制を確立していることです。そしてサンプルカラー5万色、1つのソックスを2000ステップ以上の編み方で作れるハードとソフトのノウハウを持っていることも大きいです。社員の知財力がわが社の強味です」(吉村社長)。特殊な編機は使っていませんが、それを補う社員の技術力があるのです。社員数約100名の中小企業ですが、国内外に複数の特許を取得して競争力を保っています。

同社は40年前から現在まで、スポーツウェアブランドのOEM生産に従事してきました。独自ブランドを開発しても、そうした取引先とのバッティングは避けなければいけません。それで、野球やサッカーなどメジャースポーツ向けの商品は最初から手掛けるつもりはありませんでした。

自転車向け、マラソン向けといったニッチな市場に的を絞り、スポーツイベントに積極的に出展して徐々に浸透させていったのです。知名度より機能性を重視する愛好家たちに受け入れられ、自転車用靴下はその分野で広く知られるまでに成長しました。

無料会員登録はこちら

ログインはこちら