わが社が世間から注目を集めた理由の一つに、独自の生産・供給体制を構築したことがあります。在庫を増やすことなく、お客様が求める商品を確実に提供する方法はないか──。

注文を受けてから作るラーメン店のように、1足単位で生産し店頭に補充していくシステムを試行錯誤の末に構築しました。これには「売れ残った靴下は“クズ下”や」と、でっち奉公時代にさんざん怒鳴られ、時にはどつかれた経験が下地にあります。1足単位で作る現在の体制は、ほぼ理想に近いものができたと考えています。目下の最大の悩みは、「技術力」の維持です。

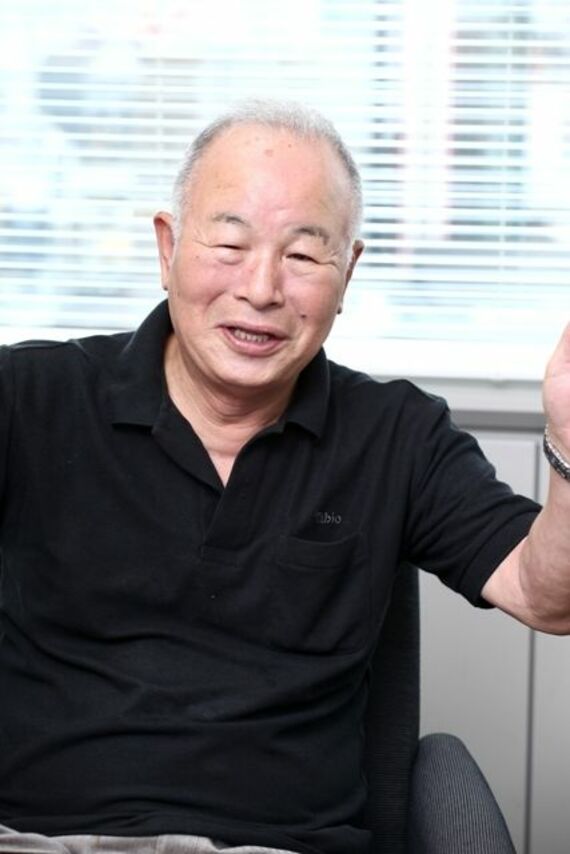

先日、協力工場の技術者が、「辞めたい」と言ってきました。思わず頭に血が上り、「なんで辞めるんや、まだ68やろ!」と自宅まで押しかけて慰留したほどです。68歳というのは、職人としてはこれから活躍する年齢です。しかも彼は機械を使って本物の靴下を作ることができる職人の中でも、若いほうなのです。

「ソックスカレッジ」で技術力の継承

靴下を編み上げるニッターという機械も日進月歩で進化しています。でも、最新機器の目的は、「大量に、速く」が主眼です。品質は次ぐらい。それが、わしには許されんのです。

協力工場にある機械の中で、最高級の靴下を編み上げるものに昭和30年代の機械があります。数本の糸を編み機に通して、職人が機械を微調整しながら編み上げていくもので、それは手間がかかります。でも、その機械でないと、「第二の皮膚」のような靴下ができんのです。

68歳が若いというても、後継者は作らんといかん。そのために、協力工場の2代目、3代目向けに「ソックスカレッジ」を開いて、技術力の継続に力を注いでいます。職人は機械は知っていても、靴下を知らん。靴下とはどんなものかをよく教えないとあかんのです。

ソックスカレッジに来る若い職人たちは、講義が終わるとみんな、葬式に参列したような暗い表情をしています。それは、口の悪い私から説教、いや説明をさんざん聞かされたこともあるでしょう。

でも、私がそうなってしまうのも、靴下は繊維製品の中で作るのが最も難しい商品の一つだからです。通気性や吸湿性はもちろん、体重のおよそ1・8倍の重さがかかるといわれるかかと部分の強度、さらには靴との摩擦にも耐えなければなりません。繊維製品に求められるすべての条件をクリアするには、生半可な技術ではしっかりした靴下が作れんのです。

記事をマイページに保存

できます。

無料会員登録はこちら

ログインはこちら

印刷ページの表示はログインが必要です。

無料会員登録はこちら

ログインはこちら

無料会員登録はこちら

ログインはこちら