ソニー、「スライドパソコン」量産化の秘密 好調の「VAIO Duo11」、安曇野工場に行ってみた

「大部屋」で開発

実現できたのは、スピードアップだけではない。

「従来は設計でもマージン、製造でもマージンという具合に、いろいろな部署が余裕というかのりしろを持って仕事をしていた。商品を良くしたいという思いは共有していても、他の部門に迷惑をかけないように、という思いからどうしてもそうなってしまう。そして、そのマージンが積みあがるとどうしても分厚くて余裕のあるデザインになってしまう。ところが、大部屋、ワイガヤのスタイルでやるようになってからは、そうしたマージンがなくなった。これにより、高密度実装をいっそう追求し、究極の薄さ、究極の使い勝手を目指せるようになった」(林統括部長)

では、工場の製造現場にはどのような秘密が隠れているのか。右の写真は入り口から製造現場を覗いたところ。ベルトコンベア方式ではなく、コンパクトなセル型の製造ラインになっている。

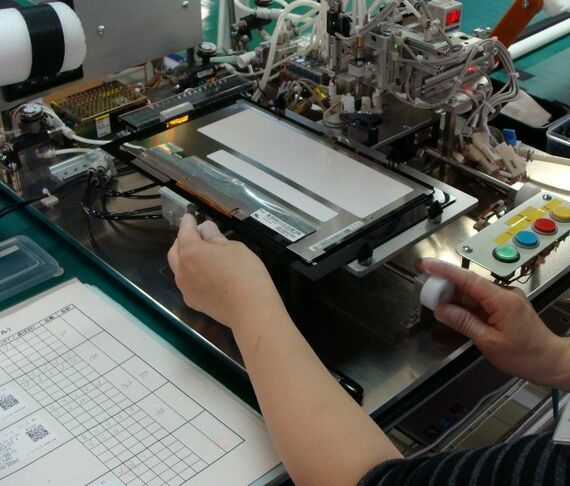

製造現場にはさまざまな工夫がある。その代表的なものをあげると、まずは「IPS液晶ディスプレイユニットへのカメラ用レンズ台の取り付け」である。ディスプレイ上部に開けられた穴に正確にレンズ台を置くため、位置決め専用のアシスト装置を自社開発した(左下写真)。

ディスプレイメーカーにあらかじめレンズ台を付けるガイド用の突起を付けてもらえばこうしたアシスト装置は必要ない。しかし、そうすると薄さを犠牲にしなければいけなくなる。また見た目の美しさにも悪影響がある。そのため、手作業で1つ1つ正確に取り付けることにこだわった。

無料会員登録はこちら

ログインはこちら