タイタニック号見学ツアー事故で進行していたタイタンの損傷。層間剥離と小型旅客船舶規制の指摘が示す深海での備えとは

では、オーシャンゲートはなぜ、そのような問題を根本的に解決しないまま潜水艇の運用を続けたのだろうか。

設計開発段階で潜んでいた問題

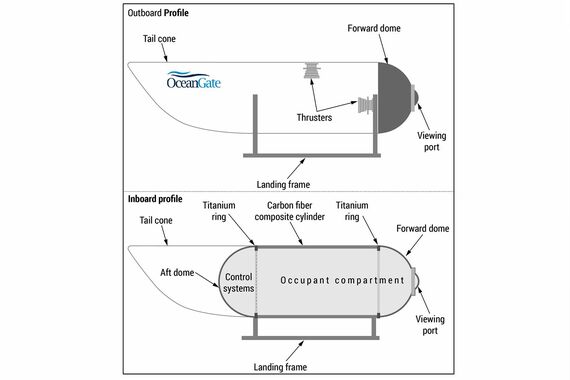

タイタンの基本的な構造は、人が乗り込む耐圧シェルに、潜水航行に必要な推進機能を付け加えた格好をしている。耐圧シェルは円筒型の部品と、その両端に蓋をするドーム型のエンドキャップと呼ばれる部品で構成され、円筒部の両端にチタン製のフランジ部品を接着し、これにエンドキャップをボルト留めするようになっていた。

円筒部の肉厚は114mm、エンドキャップの厚みは83mmと記録されている。また、船体前方のエンドキャップには直径380mmのアクリル製ののぞき窓がはめ込まれていた。

ラッシュCEOは設計段階で、この円筒型の部品に潜水艇に一般的に用いられる金属材料ではなく、炭素繊維を積層して固めたカーボンコンポジット材を採用することに固執した。

カーボンコンポジット材は、酸素や水蒸気への暴露、圧力や温度変化によって疲労が蓄積し、劣化が進行してしまう特性があるという。これが、一般的に潜水艇の耐圧シェルのパーツにカーボン素材が使われない理由だ。しかし、ラッシュCEOは設計を担当した技術者の指摘を無視し、あくまでカーボンにこだわった。

NTSBは、当時のオーシャンゲート幹部の証言から、ラッシュCEOがカーボンファイバーを選んだ理由は、それが「引張りよりも圧縮に強い」ことに加え、他の素材に比べ軽量である利点から運搬や進水、船上への引き揚げに専用の船を必要とせず、輸送も容易でより多くの人員を乗せられると考えていたからだと述べている。

オーシャンゲートは、2021年にタイタンの胴体部分で耐圧シェルとなる部分を新しく作り直している。最初の耐圧シェルで作られたタイタンは、2018年から2019年にかけて合計48回実施された無人潜水テスト(最大想定水深への潜航も含まれる)のうち、42回目以降の複数回で亀裂音が生じたことが確認され、その後48回目のテストで小さいながらクラック(ひび割れ)が船体表面に発見されたからだ。

当時のオーシャンゲートの技術主任はこの亀裂を調べ、カーボンコンポジット内部で積層した素材が剥がれる「層間剥離」と呼ばれる現象が発生していることを確認した。

カーボンコンポジット素材は、一度損傷が生じてしまうと修復が難しい。また亀裂が生じれば、そこから水や空気の侵入による酸化などが起こり劣化が進行する性質がある。そのため当時の技術主任は、タイタンをそれ以後の潜水に使用することは不可能だとラッシュCEOに伝え、安全上の懸念から2019年後半に予定されていた初のタイタニックへの有人調査潜水もできないと警告した。

無料会員登録はこちら

ログインはこちら