オフィス家具メーカーのイトーキが1985年から製造する物流ロボット、売上346億円を支える冷凍倉庫向け技術とは

「オフィスの文書管理を自動化したいというニーズから始まりました。それが物流分野に応用され、1985年にSASが誕生しました」(中村本部長)

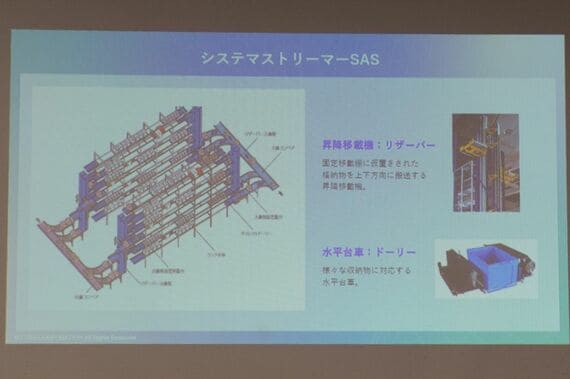

SASの基本構造は、垂直方向に昇降するリフター(リザーバー)と、水平方向に荷物を搬送するシャトル台車(ドーリー)の組み合わせだ。この垂直・水平の独立制御により、業界最速クラスの入出庫を実現している。

マイナス25℃の冷凍環境でも安定稼働する技術力も持つ。工場横に設置されたコンテナ型の冷凍試験室に筆者も入ってみたが、わずか数分で耳が痛くなるほどの極寒環境だった。通常、こうした環境では機械の動作が不安定になりやすいが、イトーキはタイミングベルト駆動により摩擦に頼らない制御を実現している。

「歩かない物流」で人手不足に挑む

物流業界は深刻な人手不足に直面している。2024年問題により、トラックドライバーの労働時間が制限され、2030年には輸送力が34%不足すると予測されている。倉庫内作業でも状況は同様だ。

こうした中、イトーキのSASは「歩かない物流」を実現している。エレコムの物流センターでは、SAS導入により作業員の歩行距離を80%削減し、必要人員を62%削減した。

物流現場では、作業員が1日20キロ以上歩き回ることも珍しくない。SASを導入すれば、作業員は定位置で待つだけ。シャトルが自動で商品を運んでくるため、歩行による疲労や時間のロスを大幅に削減できる。

エレコムの事例では、倉庫作業員の歩行距離が全体の20%を占めていたという。従来の集約ピッキングからSASを使った「歩かないピッキング」に切り替えることで、作業員は定位置で商品の到着を待つだけになった。

無料会員登録はこちら

ログインはこちら