トヨタとホンダが「EV生産改革」でテスラを追撃 「ギガキャスト」や「モジュール構造」導入へ

トヨタは、生産中の量産車が自走して次の工程を行う場所に移動する技術を開発中で、コンベアをなくして工場の設備レイアウトの自由度を拡張する。デジタル技術や無人搬送機、自律走行検査の採用など、一連のクルマづくり改革で工場への投資金額、年単位でかかっていた量産準備の期間、工数を半減できるという。

EVの生産改革で先行するのがテスラだ。テスラはイタリアのダイキャストメーカーであるIDRA社が供給する「ギガプレス」と呼ばれる巨大なアルミダイキャスト設備を使い、一般的な自動車メーカーなら150個を優に超える部品を、わずか2個に集約。自動化も追求した高効率生産を実現している。

加えてテスラの場合、車種数の少なさ(現状4つ)や、原則ディーラーを通さない直販体制、広告宣伝に頼らない販売促進なども相まって、電池コストが高く利益を出すことが難しいといわれるEVで、好採算を実現している。

新たな生産手法をメキシコ工場に導入

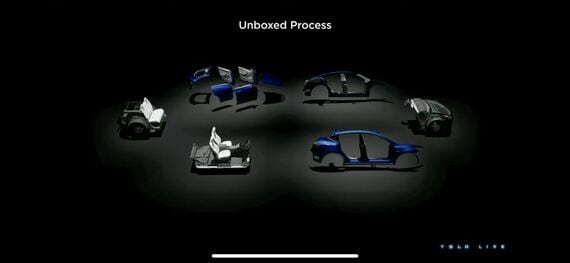

さらにテスラは、「アンボックストプロセス」と名付けた新たな生産手法の導入を計画している。シートやインストルメントパネル(前席正面の内装部品)、電装品も含め、車体を6つの大きなモジュールに分けて組み立て、塗装作業などもしたうえですべての部品を接合するというもの。

2024年に稼働するメキシコ新工場で導入する。投資額は50億ドル(約7000億円)と巨額になるが、大幅な生産時間の短縮とコスト削減が可能になる見通し。テスラが投入を予定する3万ドルを切る小型EVはこのメキシコ工場で造る予定だ。

激化するEV競争を勝ち抜くために、BYDや長安汽車といった中国勢もギガプレスの採用で走り出していた。EVシフトとともにEVに最適化した生産改革でも出遅れていた日本勢で、巻き返しに動き出したのはトヨタだけではない。

無料会員登録はこちら

ログインはこちら