自動車業界の関係者を吸い寄せる「展示場」の内側 テスラ「モデルY」、中国の「50万円EV」を徹底分解

瑞浪の展示場は、顧客がベンチマーキングを体感できる場所として設置された。実際に分解部品を手に取ることができ、宏光Mini EVは実車も配置されている。

実際にベンチマークするとどうなのか。まずはテスラのモデルY。トヨタ自動車で「ヴィッツ」「CーHR」などの製品企画に携わり、現在は三洋貿易の技術顧問である白濱光晴氏は、「日本メーカーにはない独自の構造に取り組んでおり、コスト削減も実現している」と話す。

たとえば自動車を電子制御するユニット(ECU)。テスラが2015年に販売した「モデルX」では、車体(ボディ)だけで20個以上のECUが使用されていた。それが、モデルYでは左右1つずつ、計2つに集約された。分散制御から中央制御への進化だ。

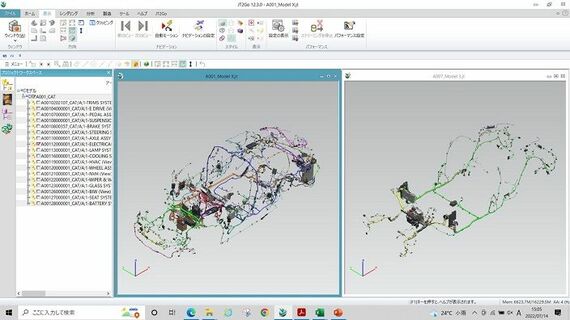

ECUを集約化することで部品点数が減らせる。その最たるものが、電装部品を繋げるワイヤーハーネスだ。上図はケアソフトの3DCADデータを使って、モデルXとモデルYで使われるワイヤーハーネスを示したもの。使用量の違いは一目瞭然だろう。このように部品点数を減らした分だけ、生産工程の簡素化、コスト削減につながる。

集約化のもう1つのメリットが、「熱」の取り扱いがしやすくなることだ。ECUに負荷がかかると当然ながら熱を発する。ECUを集約化すれば、熱を一元的に管理できるようになるわけだ。

分解でわかるテスラの着実な進化

モデルYを実際に分解してわかったのは、「熱の管理には徹底して金をかけている」(白濱氏)ことだという。

EVにはリチウムイオン電池やモーター、インバーターなど、熱を発する部品が多く搭載される。モデルYでは、それらの部品から発生する熱を空調に利用するとともに、運転状況や外気状況に応じて最適に冷却水を分配する新しいシステムを搭載した。

電池やモーターがEVの中核部品であることから、近年は「熱を制する者はEVを制する」とも言われる。テスラは、そこに多くのコストを投じているのだ。

部品点数の削減は徹底している。後方のフロア回りにはアルミニウム合金の大型鋳造部品を採用。ボディ部品のプレス加工には、板厚や強度の異なる鋼鈑を溶接する新しい工法を車体外側と室内側ともに採用、軽量化にもつなげている。

モデルXの発売から約7年、テスラは着実に進化している。翻って、日本メーカーにとってはECUの中央制御一つとっても簡単ではない。部品ごとに設計、さらにはサプライヤーが異なるためだ。

無料会員登録はこちら

ログインはこちら