世界初の革新的技術がドゥカティから生まれる訳 最先端エレクトロニクス技術の開発現場を訪問

先進の安全技術は、いち早く4輪車に採用されるイメージがあるが、ドゥカティの場合、エンジン出力制御とあわせてタイヤのスライドコントロールを行うなど、2輪ならではの制御を確立したうえで、走行時の総合安全環境の追求を進めているあたりにも好感が持てる。

先ほどドゥカティの社内開発の話をしたが、正確にいうと、導入するテクノロジーを社外のサプライヤーと共に開発し、ドゥカティ社内にノウハウを蓄積するのである。具体例としてピレリやブレンボ、ボッシュといった名だたるパートナー企業と共に、これらモーターサイクル初搭載技術(とくにエレクトロニクス分野)を開発している。

今回のメインテーマであるエレクトロニクス分野については、電子システム開発部門の成長と連動しており、ここ10年あまりで開発者が4倍に増加したという。フラッグシップモデルのパニガーレから、シンプルなネオクラシックライン「スクランブラー」にいたるまで導入されているエレクトロニクスとして、ライド・バイ・ワイヤ、トラクション・コントロール、クイックシフター、ライディングモード設定、コーナリングABS、TFTメーターパネルなど、枚挙に暇がない。

ドゥカティ式のユニークな開発手法

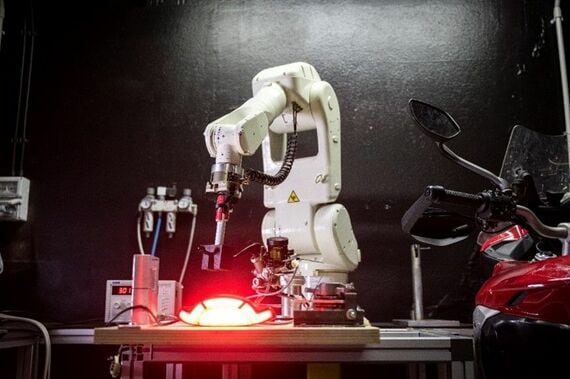

ドゥカティのイノベーションには、ドゥカティ式とも呼べるユニークな手法がある。そのひとつが社内で行われる「テスト」である。開発段階では、発生する可能性のある問題を迅速に解決することにつながり、また既存のモデルのクオリティをつねに監視することも可能にする。極端な環境条件(摂氏マイナス40度から180度の高温に加え、大雨・塩など)での使用を想定したテストや、何千回もひたすら同じ動作を繰り返すテスト(ハンドルバーを回転させて配線のチェック、ブレーキレバーを操作してブレーキランプを点灯させるなど)を実施して実際の指使用条件での耐久性を確認するのである。

この研究所では、さらに半導体チップを分解して開発仕様との整合性を検証するなど、各ソフトウェアのデバッグやモバイルアプリの開発・更新まで行う。今やモーターサイクルもスマホをはじめとするデジタルデバイスとのコネクティビティは非常に重要であり、ドゥカティ社内にも専門チームが存在する。スマホとのミラーリングや、ディアベルV4やデザートXから採用された、ターン・バイ・ターン ナビゲーションシステムなども彼らの範疇だ。

実際に研究室では、電子顕微鏡を使った半導体内部に使われているパーツのシリアルナンバーまで、検証確認する作業も見せてくれた。

無料会員登録はこちら

ログインはこちら