「のぞみ」台車亀裂、2つの原因は"人災"だった 製造、運行管理、得意の「現場力」でミス続発

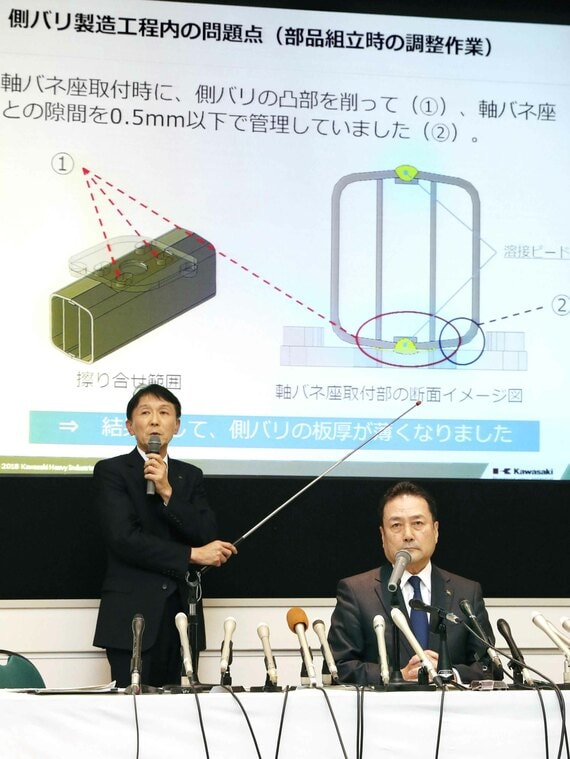

どのように歪みをなくして平らにするか。プレス機で完全に平らにする、あるいは軸バネ座を削って台車枠の歪みに合わせるといった方法もある。班長が選んだのはどちらでもない台車枠を削るという方法だった。

台車枠は車両走行上、極めて重要な部材である。それを削ることは本来あってはならない作業だが、例外として溶接部分の周辺については0.5mmまでなら削ってもよいと、業界基準で認められていた。班長はこの基準を拡大解釈して部下に底面を削るよう指示した。

「まさか0.5mmを超えて削ることはないだろう」と班長は思っていたという。しかし、部下は業界基準など知らず、最大で3.3mmも削ってしまった。仕上がりを班長が確認しなかったため、基準超えの事実は見過ごされてしまった。

JR西日本の仕様では台車枠の厚さは7mm以上であることが求められていた。しかし、底面については最も薄い部分が4.7mmしかなく、強度不足は明らかだった。

匠の技を過信したか

「このN700系は量産初期のもので、生産工程上やりにくい部分がいろいろとあった」と川重の志磨貴司・車両カンパニー品質保証本部長は説明する。現場が造りにくいと判断したときには、設計部門に設計変更を依頼することもある。そうなると当然、製造コストは膨らみ、納期も厳しくなる。

設計の無理な要求を現場の知恵と工夫で解決しよう。班長はそう考えたのかもしれない。班長は40人の部下を率いて新幹線・在来線合わせて何百台もの台車を造っている。「しっかりした人物」と、川重首脳からの信頼も厚い。

ぴたりと接合した台車枠と軸バネ座を前にして、現場に「手抜きをした」という判断はなかった。それどころか、他部署の手を煩わせることなく、「うまく仕上げることができた」と解釈していた――。そんな見方について、小河原誠常務は「少なからずあった」と認める。

JR西日本は2007年から2010年にかけての4年間に川重からN700系を購入している。この間、班長のやってはいけない作業が続けられていた。JR西日本が保有している川重製の台車をすべて検査したところ、底面の厚さが基準に満たない台車は303台中100台に達していた。川重は不備のあった台車を交換するための製造費用を全額負担する。安全性への信頼を損なったことで営業面での影響も計り知れない。「現場力」に対する過信が招いた判断ミスはあまりに高くついた。

無料会員登録はこちら

ログインはこちら