貨物列車の「車軸折損」、本当の原因は何なのか? 不正追及の傍らで忘れ去られている技術の本質

車輪は走行により摩耗したり、滑走により傷付いたりして、踏面の形状がいびつになるので、外周を正しい形状に削り直しながら使用する。一般的な電車の車輪直径は新品時860mmだが、削り直すたびに直径が減少するので、下限値780mmに達する前に車輪を交換する。その際はプレス機により圧入とは逆方向に力をかけ、車軸から車輪を抜き取る。車軸は超音波により傷の有無を調べ(人体のエコー検査と同じ)、問題なければ再使用する。

再使用する車軸は車輪が嵌まる部分を削り直す(外径は当然小さくなる)。そこに嵌める車輪は、車軸外径と理想的な締め代となるよう内径を削って調整する。このように輪軸の組立は手間のかかる繊細な作業である。また、かじり(接触した部分の圧力が高くなり熱影響によって著しい擦り傷が発生する現象)の防止も重要だ。圧入時に車輪と車軸が双方かじらないよう、嵌め合い面は滑らかに仕上げるとともに、潤滑剤を塗布して圧入する。締め代が正しいのに圧入力が過大となる場合は、かじりが発生している可能性を示している。

圧入力が過小であると、極端な場合は走行中に車輪が車軸からすっぽ抜けてしまう。筆者は鉄道模型で経験済みだが、実物の鉄道車両でそこまでひどい状況は稀である。そもそも輪軸の組立で重要なのは、車輪が車軸をしっかり把握することで、その把握力は基本的に締め代で決まる。もし把握力を簡単に測定できれば、把握力の数値で組立作業の良否を管理すべきで、それが難しいので圧入力で代用して管理してきた経緯がある。

なお、今回車軸折損が発生した電気機関車EF210形341号機は製造後2年程度で、本来なら輪軸組立は機関車メーカーで実施したはずである。その作業をJR貨物の車両所で実施した理由は、機関車メーカーの設備が何らかの事情により使えなかったためらしい。

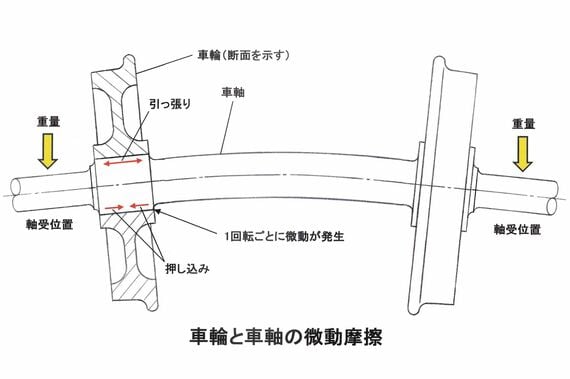

車軸折損のメカニズム

現在日本の鉄道では、車軸折損の発生は稀であるが、半世紀以上前はよく発生した。車軸は真ん中でポキッと折れるのではなく、車輪を嵌め込んだ部分で折れるのが普通である。前項での説明のように、車輪は車軸に強固に圧入されているが、車軸の表面には1回転ごとに “引っ張り”・“押し込み”の力が発生する。微視的に見ると、車輪と車軸は1回転ごとに繰り返しお互いを擦りながらごくわずかに動いている。

無料会員登録はこちら

ログインはこちら