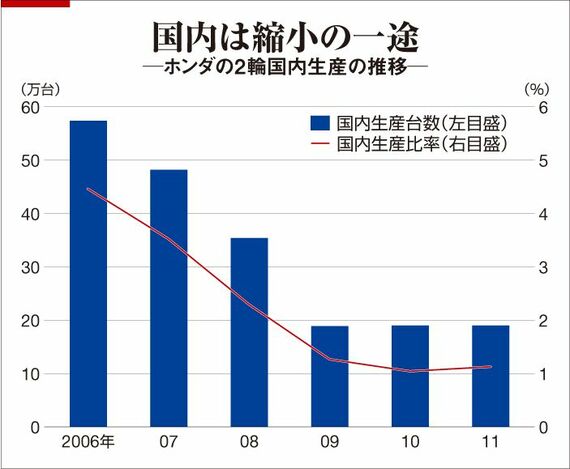

国内生産は捨てない ホンダ2輪の「改革」 国内の2輪生産を守ることができるか。

自助努力には限界がある。趣味性の高い中大型バイクは、車種ごとに使う部品が異なる。九州武蔵精密が生産するギアの種類は、実に1611。そのうち、月の生産量が1000個に満たない部品が9割以上に及ぶ。1部品当たりの生産量が極端に少ないため、工程ごとに装置の取り替えが必要で、ラインを組むことさえ苦慮していた。

現在同社は、形状の近いギアを集約することで、その大半をラインで流せるように取り組んでいる。もちろん設計図面の変更が必要になるが、ホンダは協力を惜しまない。むしろ、コスト削減のネタをすべて出すよう求めている。

部品メーカーを巻き込む改革に着手したのは4年前。当初は思ったとおりには成果が上がらなかった。

「ホンダの図面がどんなに難しくても、それを実現するのが技術だと思ってきた」(九州武蔵精密の笠井昭輝社長)。下請け意識がしみ付いた部品メーカーは、ホンダと対等にやり取りするのに気後れがあった。

ホンダにしても、設計段階から部品メーカーの要望を細かく受け入れる体制になっていなかった。が、それも徐々に変わっていった。

ホンダの誇る開発部隊「AKB」

「図面変更にはいくつもの会議が必要だったが、AKBが即断即決できるようになった」(本田技術研究所2輪R&Dセンターの藤田茂久マネージャー)。AKBとは「朝霞研究所・熊本・分室」の略。埼玉県朝霞市にある研究所から、熊本に移った開発部隊だ。

AKBは2年前にスタートした。それまで朝霞に独立していた開発部隊が生産現場に張り付き、問題をその場で解決する。開発を生産に密着させる体制は、昨年、4輪を生産する鈴鹿製作所(三重県鈴鹿市)が取り入れ、大ヒットした軽自動車「NBOX」の開発に生かされた。

今年10月には朝霞から調達陣も加わり、AKBは44人から276人へ大幅に増員された。メンバーが増えたことで、ホンダ内の意思決定スピードが上がっただけでなく、部品メーカーとも柔軟な協調態勢が取れるようになった。

無料会員登録はこちら

ログインはこちら