図面管理にもAI、変貌する「製造現場」の危機感 「勘頼み」脱却し、部品調達などの業務を効率化

剱持氏によると、営業から設計、加工担当者など社内で図面を扱う社員は9割を超える。それだけに、各部署での作業効率化の余地は大きい。

導入から半年足らず。現在は発注を受けた製品の加工指示・調達の部署で活用しているが、今後は設計部門でも活用する計画だ。使用頻度の高い類似した部品を標準化する、開発段階でのデザインレビューに生かす、などといった方法が考えられるという。

CADDi DRAWERは、2017年に創業したベンチャー企業、キャディが開発した。画像として取り込んだ図面をAIで解析して、そこに書き込まれた手書きの文字を判別。その情報をデータベース化したうえで類似の図面を検索可能にする、いわば図面情報を共通言語化する取り組みだ。

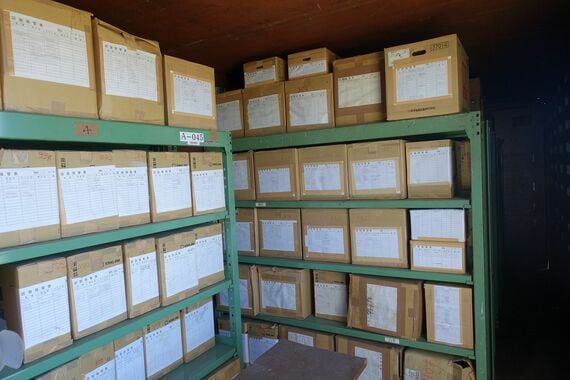

キャディの白井陽祐DRAWER事業部長は「半導体製造装置や産業装置、電車を造る産業では、部品は特注品が多い。過去に造った製品の図面を簡単に参照できればコストを大幅に減らすことができるが、テクノロジーへの投資がされてこなかった」と指摘する。図面をPDFなどの形で保存することは20年近く前から行われてきたが、それ以上情報を活用する方法は長く革新がなかったという。

社員のリソースを革新的業務に振り向ける

こうした状況は、大企業でも同様だ。

年間6800億円を売り上げる荏原製作所は、風水力発電向けのポンプやコンプレッサーのほか、半導体ウェハーを研磨するCMP装置などを手がける。いずれも顧客のニーズに沿った作り込みが必要で、多種多様な部品を使用する。

半導体産業の活況という追い風を受けて近年の業績は拡大してきた一方、課題も浮き彫りとなっていた。部品調達の社員が忙しいことに加えて、部品の入手そのものが難しくなってきたのだ。

そこで2020年4月にグローバル調達・SCM戦略部を設置し、全社で調達体制の最適化を図ることにした。部門ごとでバラバラだった調達体制の見直しなどを進める過程で、外部との協業にも着手。そうした中でCADDi DRAWERも活用することになった。

荏原製作所の中村慶太ものづくり調達革新課長は語る。「熟練の社員でないとできなかった、過去の実績を見ながら調達先の査定をすることが可能になった。いまあるオペレーション業務的なものを減らして、(社員の)意識を戦略的なものに向けていきたい」。デジタル化を進めることによって、人間にしかできない革新的な業務にリソースを割きたい考えだ。

無料会員登録はこちら

ログインはこちら