1日20万本の「うなぎパイ」が作られる圧巻の光景 生地は手作り!師範制度で技術を継承していく

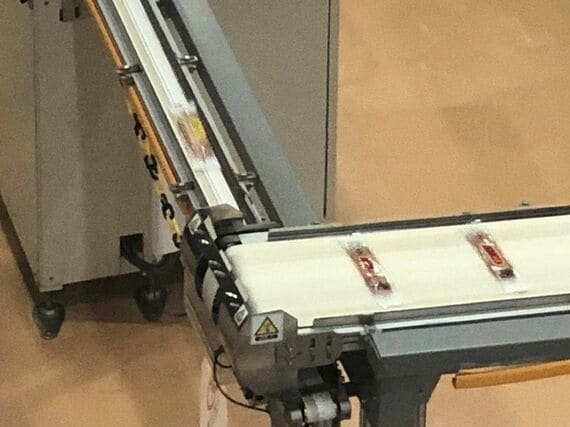

一方、機械化が進められている工程もある。機械化の中でも苦労したのが、うなぎパイをロボットアームでハンドリングする工程だという。うなぎパイは非常に繊細なお菓子であるため、何回も試行錯誤を重ね、実用化まで1年を要した。

ちなみに2014年に竣工した浜北工場では、完全自動化した専用ラインでうなぎパイ ミニを製造している。

全自動化に踏み切ったのは、生産効率の向上と、より衛生的な環境を確保したいという背景からだ。パッケージ(包装)の完成度向上、人件費削減、ロス削減など、結果的に全自動化されていなかった大久保工場と比較して、約40%の生産性向上につながった。

また、取り外しやすい部品の採用や、清掃スペースを大きく確保するなど、清掃しやすいような工夫も取り入れたことで、清掃時間を約40%短縮することもできた。

「職人による伝統的な技術と機械によるメリットをうまく組み合わせながら、安心安全でおいしいうなぎパイの生産を目指しています」(清瀧さん)。

1件500円で改善提案の買い取りも

このほか従業員が日々作業をする中で、さまざまな効率化案や改善点も浮かび上がってくる。そこで、現場で働く従業員からの意見を吸い上げるために、改善提案制度や表彰制度を活用している。1件あたり500円で改善提案の買い取りをしているというのもユニークだ。

ただ、中には正式に提案するほどでは……とためらう人も多い。そこに着目した間宮さんは2023年からプチミーティングを導入。月に1度10~15分、仕事での気づきやたわいのない会話をする。

無料会員登録はこちら

ログインはこちら