温室効果ガス25%削減に挑む--環境に優しい複写機を追求するリコー、トナーの材料も進化

00年代半ばまでは、御殿場工場の生産ラインの主役はコンベヤーだった。単一モデルを大量に生産していた時代には、コンベヤー生産が最適だった。ところが、顧客のニーズが多様化する中で、モデル数が増加。需要に応じてきめ細かく生産数量を調整するためには、コンベヤーは適合しなくなった。そこで自動化部分を減らして手作業を増やし、複数のU字型ラインで生産する方式に切り替えた。

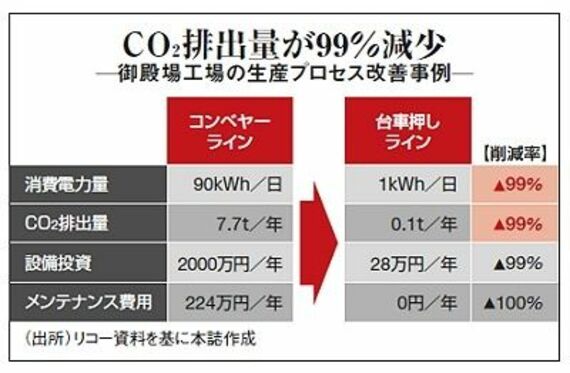

台車方式は、CO2の排出削減にも大きな効果があった。

コンベヤーを動かすための電気が不要になったことに加え、複数階にまたがっていたラインを1フロアで完結させるなど生産スペースを効率化。天井から照らしていた照明をなくし作業員の手元を照らす照明に取り替えたこともあり、年間のCO2排出量は7・7トンから0・1トンへと大幅に減った。実に99%もの大幅削減だ(下表)。

ライフサイクルでのCO2排出削減にも着手

御殿場事業所で生まれた台車押し方式は、一部を除く国内外の工場で取り入れられている。生産効率向上、利益率の向上を目指した改革が、同時に環境にも大きく貢献したことから、リコーの掲げる「環境経営」を象徴する例だ。