クルマの未来を担う軸受開発エンジニアたち 需要高まる軸受最前線で起きていることとは

軸受が支えるクルマの「回転」

――まず、軸受がクルマのどこに使われているかを、みなさんの自己紹介とあわせてお聞かせください。

自動車技術総合開発センター

パワートレイン軸受技術センター

シャシ軸受技術部

グループマネジャー

宮川貴之

宮川 一台のクルマには、車種によって違いもありますが、100~150個ほどの軸受が使われています。エンジン・電装品周りで40~60個、トランスミッション(変速機)に代表される動力伝達系で30~60個、タイヤ周りで10個ほど、軸受が使われています。今日集まった4名は、それぞれ担当が違って、私は「ホイールベアリング」と呼ばれる軸受の設計・開発を担当しています。ホイールベアリングは、タイヤホイールに取り付ける部品と車体へ取り付ける部品を一体化したユニット軸受が主流となっており、ホイールを滑らかに回転させるとともに4つのハブユニット軸受で車体を支える非常に重要な部品です。

菊池 私はエンジン・電装品周りの軸受を担当しています。エンジンでつくられた「回転」は、トランスミッションで下流に伝達されるだけでなく、ベルトを使って「補機」と呼ばれる機械群を動かす動力としても使われます。「補機」に含まれるのは、車内の電装品を動かすための「オルタネータ(発電機)」、エンジンの熱を冷やすための「ウォーターポンプ」、エアコンに使う「コンプレッサ」、油圧のパワーステアリングに使う「ステアリングポンプ」などです。これらはどれも「回転」を動力に変換するものであり、支持軸受が必要です。

自動車技術総合開発センター

パワートレイン軸受技術センター

電動パワートレイン軸受技術部

副主務

菊池文

齋川 私は動力伝達系のトランスミッションの軸受を開発しています。トランスミッションではおもに、「回転」するシャフトとギア(歯車)を支えるために軸受が使われます。軸受にはいくつかの種類がありますが、私はトランスミッションのシャフトを支持する「玉軸受」や「円すいころ軸受」の開発を担当しています。

北村 私は、「細長い針のようなころ」を使った「ニードル軸受」(針状ころ軸受)の開発を担当しています。おもにトランスミッションやエンジン、コンプレッサなどでよく使われますが、私はトランスミッション向けの「ニードル軸受」を担当しています。「ニードル軸受」は、コンパクトなわりに高容量であるため、ユニットの小型化・軽量化にも向いています。

クルマのさらなる環境性能向上のために

――燃費向上・環境性能向上のため、エンジンの動力を効率的に使うためのAT(自動変速機)多段化が進んでいます。それが軸受に与える影響についてお聞かせください。

自動車技術総合開発センター

パワートレイン軸受技術センター

ニードル軸受技術部

北村浩一

北村 ATは時代の変化とともに燃費向上や環境への配慮から、今では6~8速の搭載車両が多くなっており、最近では9~10速のものも登場しています。ATが多段化すると、ギアセットが増えます。そこにはニードル軸受が使われるため、需要が増えていくと予想されます。

質的な変化もあります。ATは多段化しても、トランスミッション全体の大きさや重さは大きくは変えられません。車載スペースに限りがありますし、多段化の目的のひとつは燃費向上なので、それによって重量が大きく増えてしまえば、動力を効率よく使えたとしても相殺されてしまうからです。そのため、一層の小型化・軽量化に加え、摩擦低減の要求も高まっています。ギアセットと軸受が増えれば、その分の摩擦が生じますが、トランスミッション全体で摩擦による動力ロスが増えないように、単体の軸受の摩擦を減らすことが強く求められるようになっているのです。

自動車技術総合開発センター

パワートレイン軸受技術センター

パワートレイン軸受技術部

副主務

齋川友司郎

齋川 小型化・軽量化は軸受だけへの要求ではなく、シャフトや「ハウジング」と呼ばれるトランスミッションの収容ケースにも求められています。部品の軽量化は、耐久性や堅牢性とトレードオフの関係にあり、従来のシャフトやハウジングでは考えられなかった劣化が起こることがあります。以前は軸受単体で完成度を高めればそれで十分でしたが、接する部品との相互作用も含めたトータルな視点での開発が求められるようになっています。

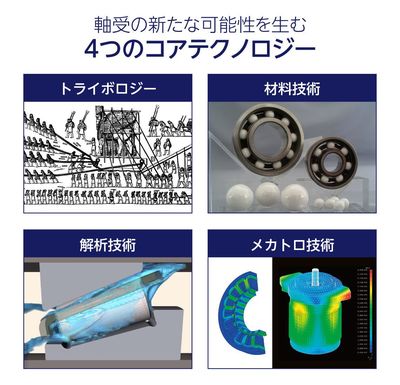

当社の強みは、「4つのコアテクノロジー」にあり、1つが「トライボロジー」という運動しながら接している物体同士の表面で起こる摩擦や摩耗を制御する技術。

2つ目が、製品の耐久性を大きく左右する「材料技術」。3つ目が、コンピュータ・シミュレーションによって製品の性能を仮想的に試験・評価する「解析技術」。4つ目が、機械技術と電子制御を最適な形で組み合わせる「メカトロ技術」です。軸受の開発には、「トライボロジー」「材料技術」「解析技術」の3つがとくに重要ですが、部品同士の相互作用を考慮するにあたり、「解析技術」の強みが存分に生きていると思います。

クルマの電動化が軸受にもたらすこと

――EV(電気自動車)やFCV(燃料電池車)のように「エンジンを持たないクルマ」も市場に出回り始めています。その影響はいかがでしょうか?

北村 モーター駆動車は、1台あたりに使われるギアセットが減る傾向にあります。それに伴いニードル軸受の数も減りますが、そこに当社の製品を使っていただけるよう、ここでも小型化・軽量化・摩擦低減に力を入れて取り組んでいます。

齋川 モーター駆動になっても、回転をタイヤに伝えるためのシャフトはもちろんのこと、それを支える軸受も不可欠です。また同じシャフトを支える軸受でも、エンジン駆動とモーター駆動では求められる性能が変わってきています。たとえば「静音性」。エンジン駆動では、シャフトや軸受の回転音はエンジン音にかき消されていましたが、モーター駆動になるとノイズが減り、それらがドライバーにも聞こえるようになってきました。それが、軸受にも「静音性」が求められるようになった背景です。さらにモーターの高出力化・高回転化に伴い、軸受の耐久性能もより強く求められるようになっています。

菊池 クルマの電動化により、エンジン・電装品周りの軸受は多大な影響を受けます。モーター駆動となれば、これまでエンジンに使用されていた動弁系の軸受はなくなりますし、補機についても大幅に数は減ると考えられます。ただしエアコンのコンプレッサのように、電動化してもクルマに必要な補機の軸受は求められるため、日々性能改善に取り組んでいます。また、EVやFCV向けに特化したニーズに対応できる軸受を開発し、当社製品を採用していただけるよう取り組んでいます。

「やってみたい」を後押しする企業文化

――現在、NSKの自動車用軸受部門では、キャリア採用の技術者を募集されていますが、働く場所としての魅力や、求める人材像などについてお聞かせください。

菊池 多くの可能性が広がっている会社です。軸受という基幹部品を扱うメーカーだからこそ、クルマだけでなく、たとえば家電や産業機械の開発にも携わることができますし、他業種の開発で得られた知見を活用することもできます。もちろんクルマのなかでも、エンジン周りからトランスミッション周り、ホイール周りとさまざまな技術に触れることができます。いろいろな分野に挑戦してみたい人にとっては、格好の舞台だと思います。

北村 私も、幅広い分野に取り組めるのが当社の大きな魅力だと感じています。もともとクルマに興味があり、開発に携われる基幹部品メーカーに関心があったため、当社を志望しました。クルマをより広い視野で見ることができそうな気がしましたし、クルマ以外のさまざまな産業とも関わりがあり、技術の幅を広められると感じたからです。

齋川 本人の意欲さえあれば、さまざまなことに挑戦できる会社だと思います。軸受の知識がないというのは心配には及びません。軸受の開発技術を身に付けられる教育制度が社内には整っていますし、他業界から中途入社した技術者も多く活躍しています。私たちが知らない知見を社内に持ってきていただくことで、私たちも勉強になりますし、それが新たな開発につながっていく可能性もあります。

宮川 海外赴任のチャンスが豊富ということも魅力の一つだと思います。市場の変化にあわせ、当社もグローバルに事業展開をしていますが、海外での生産・調達を進めるなか、現地の工場やサプライヤーと、いかにして高品質の製品をつくるかが大きな課題となっています。技術センターはその支援をするのがミッションの一つで、欧州(ドイツ・イギリス・ポーランド)・米国・中国・韓国・タイ・インド・インドネシア・ブラジルの10カ所に拠点があり、各地に日本人技術者が赴任して、現地の取りまとめを行っています。海外で働いてみたいという人はもちろんのこと、クルマが好きで、クルマの「あたらしい動き」を自分でつくりたいという意欲を持った人にぜひ当社に来てほしいと望んでいます。

――クルマをつくりたいという人が、完成車メーカーでなくNSKで働く意味はどのあたりにあるのでしょうか?

宮川 端的に言うと、私たちのような独立系の部品メーカーだからこそ、クルマのことをより広く見ることができます。私たちは世界中の完成車メーカーさん、大手自動車部品メーカーさんとお付き合いをさせていただくなかで、同じ部品でも、たとえばA社とB社では正反対の要求をされることがあります。クルマをつくるのはそれだけ奥が深く、正解のない仕事です。私たちの立場だからこそ、完成車メーカーさんにはない視点でさまざまな技術提案をしていけるところもあるはずです。ぜひ「あたらしい視点」をもたらしていただき、当社とクルマの「あたらしい動き」をつくる原動力になってもらいたいと思っています。一緒にクルマの未来をつくっていきましょう。