激動の自動車業界、

ステアリングメーカーはどう舵を取るか

戦略のカギを握る自動車「未来技術」とは?

ハンドルが無くなる?

「曲がる」の未来技術展望

――激動の自動車業界をどのようにご覧になっていますか?

執行役常務

自動車事業本部

自動車技術総合開発センター

所長 後藤伸夫

自動運転や電気自動車(EV)、燃料電池自動車(FCV)が普及すれば、間違いなくクルマのあり方は大きく変わり、「曲がる」を実現する技術のあり方も変化していくことでしょう。

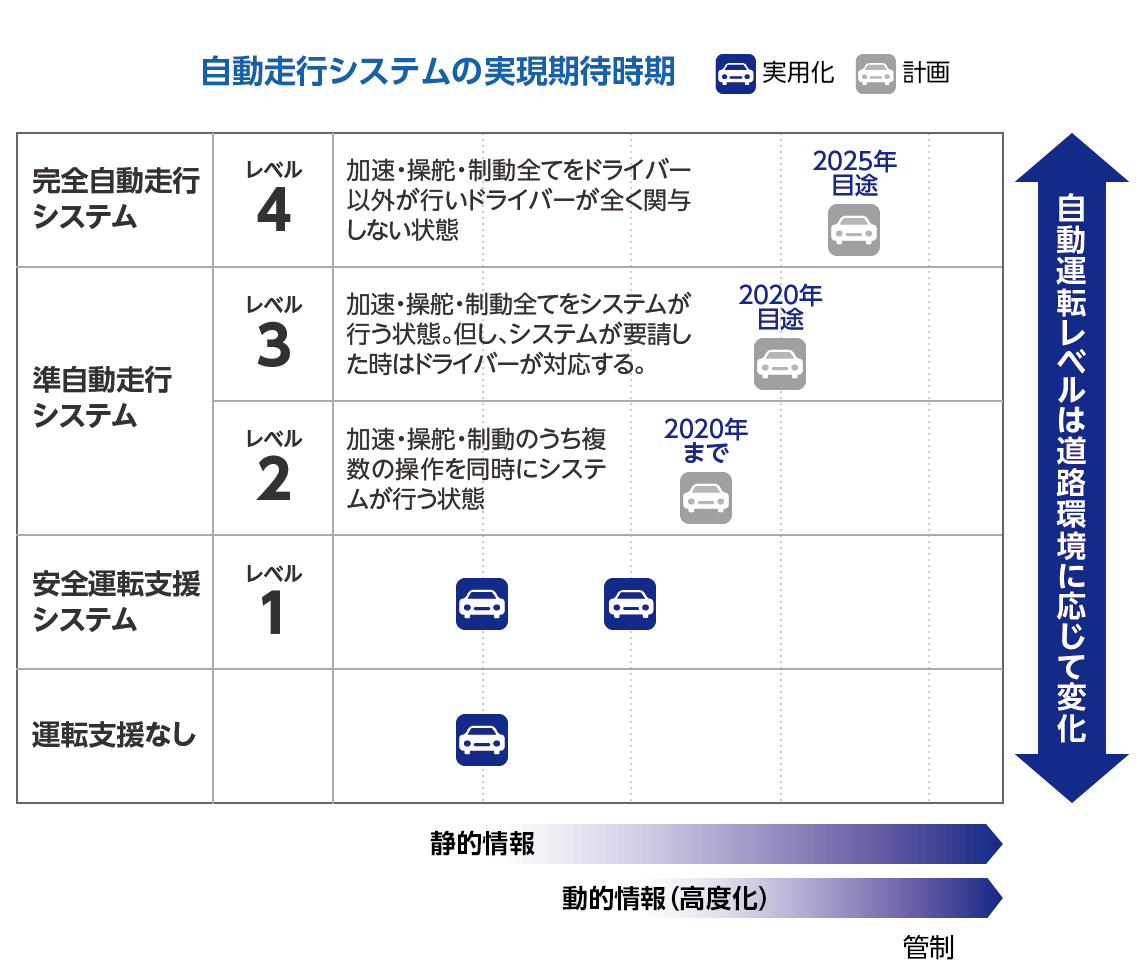

自動運転を巡る技術開発競争は、アクセル、ハンドル、ブレーキのどれか1つをクルマが担う「安全運転支援」から、それらの機能の複数を担う「準自動運転」へと主戦場が移りつつあります。いずれは、人間による運転操作をまったく必要としない「完全自動運転」も実用化されるはずです。

そうなれば、「ハンドルのないクルマ」が世に出回ることが現実味を帯びてきます。ハンドルは、ドライバーの意志をクルマに伝えるためのインターフェイス。人の運転操作が不要になれば、ハンドルを残しておく必然性は必ずしもありません。

――EVやFCVの影響はいかがでしょうか?

EVやFCVでは、従来のエンジンの代わりにモーターが動力源になります。その意味するところは、単なる動力源の変更にとどまりません。

今のクルマの構造は、エンジンを前提にしてつくられています。エンジンで生まれたピストンの運動エネルギーをタイヤに伝えてクルマの「走る」を実現し、「曲がる」ための機構も、その構造を踏まえてつくられています。ドライバーのハンドル操作による回転運動の力をもとに、シャフトでつながれた左右のタイヤの向きを変え、それによってコーナリングフォースを生み出します。

ところが、動力源がモーターに代わると、この構造に縛られる必要がなくなります。たとえば、4つのタイヤそれぞれにモーターを取り付ければ、左右のタイヤをシャフトでつなぐ必要がなくなります。個々のタイヤの回転数や向きを個別に制御することで、「曲がる」を実現することができるようになるからです。

――「曲がる」を実現する技術が大きく変わるということですね。既存のステアリングシステムの行く末はどうなるのでしょうか?

完全自動運転が実現すればハンドルが不要になり、モーター駆動のEVやFCVが普及すれば、ステアリングシステムの基本構造そのものが大きく変わる。いずれはそういう時代が訪れるでしょうが、それには10~20年スパンの時間がかかるものと思われます。

自動運転に関して言えば、技術面だけでなく、事故が起きたときの法的責任の所在や、安心・安全に対する人々の意識など、乗り越えなければならない課題があります。EVはバッテリーのコストや、一度の充電で航続可能な距離などで難点がありますし、FCVも、燃料の水素を安定的に供給できる開発・流通インフラがまだまだ未整備です。

当面は、従来からあるエンジン車と、エンジンの苦手なところをモーターで補うハイブリッド車が、クルマの主流であり続けるでしょう。その間は、エンジンを持つクルマ向けに開発した既存のステアリングシステムが、「曲がる」を担っていくことになるはずです。

軸受メーカーとしての

揺るぎない矜持とは?

――現在、主力製品の電動パワーステアリング(EPS)は、どのように「曲がる」を実現しているのでしょうか?

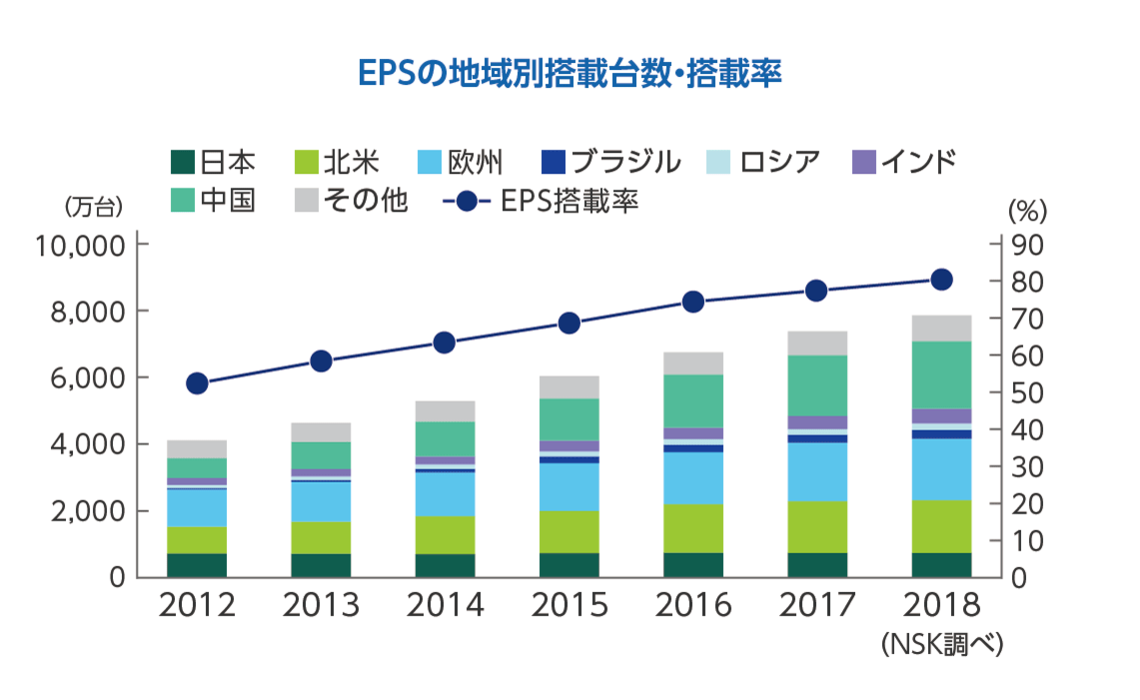

当社は「曲がる」ための技術として、1960年代からステアリングシステムの開発・生産に取り組んでいます。1980年代後半から1990年代にかけては、クルマの燃費を向上させるため、EPSの開発に力を注ぎました。

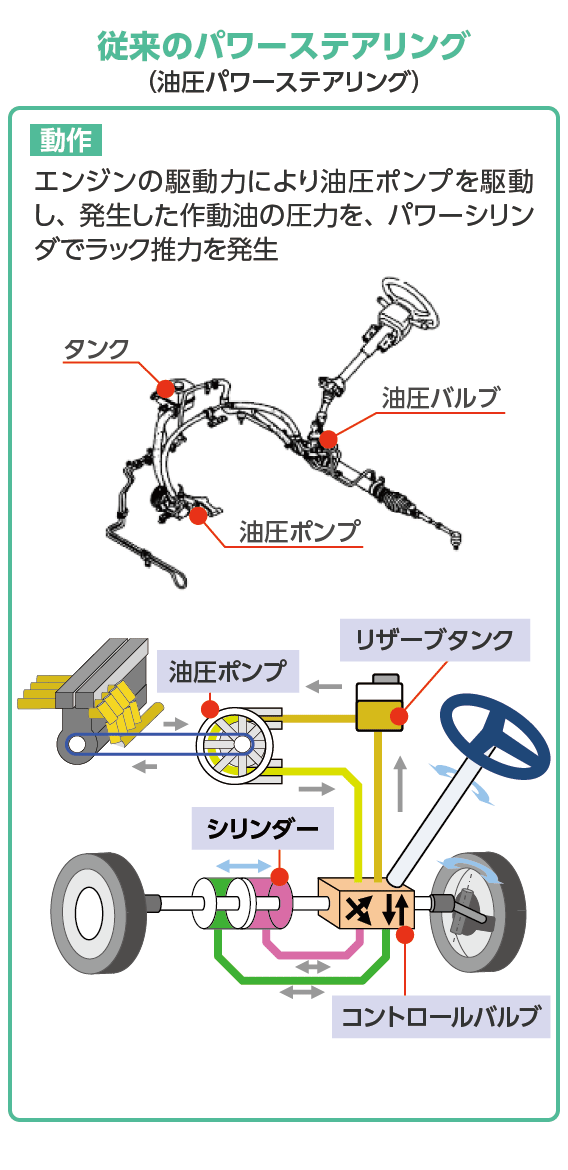

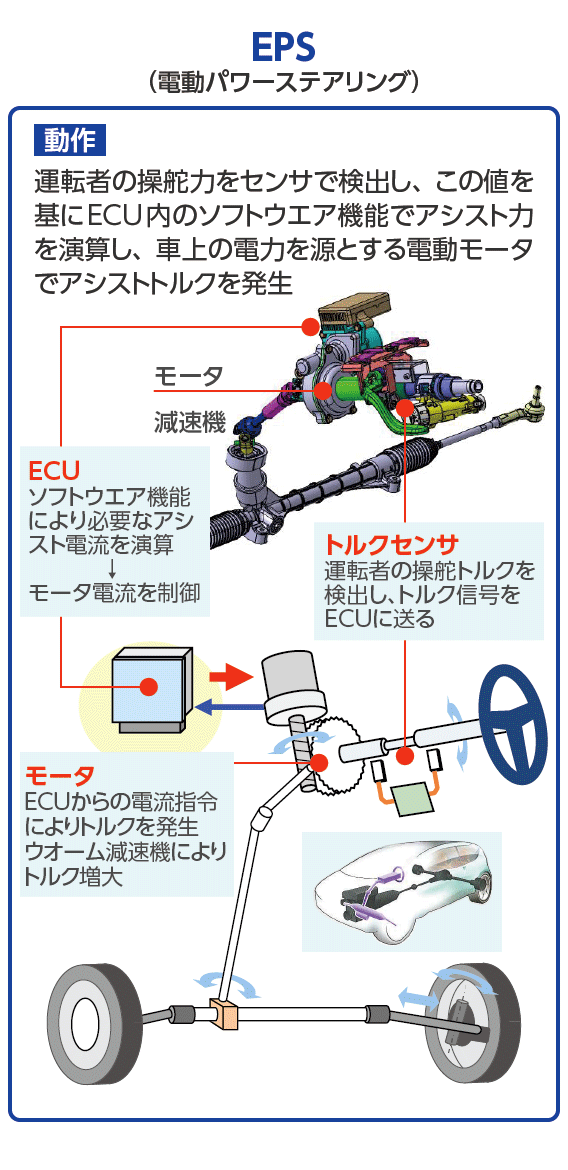

それ以前にあった油圧式のパワーステアリングは、運転中に油圧ポンプを駆動し続けなければなりません。ポンプを動かすにも燃料が必要で、その分だけ燃費を押し下げるのが難点でした。一方のEPSは、電気の特性上、必要なときだけオンデマンドでモーターを駆動することができます。油圧ポンプの待機分の燃料が不要になった分だけ燃費が向上し、パワーステアリングの主流はEPSに移っていきました。

今では燃費向上は当たり前で、EPSに求められる性能や品質は高まっています。快適な運転につながる滑らかなハンドル操作や、レーン維持のような運転支援機能と手動運転のスムーズな切り替えなど、「準自動運転」につながる機能も要求されるようになっています。安全性への要求も高まり、当社も2014年に、自動車の国際安全規格「ISO26262」に準拠した製品を市場に送り出しています。

――NSKはEPS市場で世界トップクラスのシェアを誇り、ステアリングは全社の売上の3分の1を支える中核事業です。NSKのEPSの強みを教えてください。

当社のEPSがこれだけ大きな事業に育ったのは、100年前の1916年に軸受メーカーとして創業し、さらには半世紀にわたりステアリングの開発・生産に携わり、機械技術を積み重ねてきた賜物です。

軸受を長きにわたって生産してきた当社には、「4つのコアテクノロジー」と呼ばれる強みがあります。軸受は、摩擦によるエネルギー損失や発熱、部品の損傷を減少させる役割を担います。このとき軸受にかかる摩擦をどう制御するかが、機械部品の運動性能や耐久性を大きく左右します。そこで、機械の摩擦や摩耗を制御する「トライボロジー」や、過酷な使用環境でも機能と性能を発揮し続ける「材料技術」、高機能で信頼性の高い製品の設計・開発に欠かせないコンピュータ・シミュレーションを用いた「解析技術」、さらに、高い機能・性能を持った機械(メカ)とエレクトロニクスを融合させた独自の「メカトロ技術」が進化したのです。これら「4つのコアテクノロジー」が、運動性能と耐久性の両面で優れた機械部品の開発・生産を可能にし、それがステアリングシステムを根幹で支えています。

EPSのシステム全体としての機能や品質の向上には、機械部品の性能改善だけではなく、電子制御やセンサー、モーターをシステムとして一体化させることが不可欠です。機械部品の性能を最大限引き出すべく、電子制御やセンサー、モーターとの連携を十分考慮し、システムとして組み上げていく必要があります。そのために、機械部品以外の分野でも、技術開発で研鑽を続けたことが、世界に認められるEPSにつながったのです。

クルマとNSKの未来を、

自らの手で切り拓く

――「曲がる」を実現する技術が大きく変わる未来において、NSKはどのように対応していくのか、展望をお聞かせください。

軸受から数えれば100年、ステアリング開発に携わって半世紀、EPSに限っても30年――。長きにわたって私たちが蓄積してきた技術は、未来の「曲がる」においても十分に活用できるものです。

たとえハンドルが不要になり、左右のタイヤをつなぐシャフトがなくなり既存のステアリングシステムが使えなくなったとしても、クルマが「曲がる」ためにはタイヤの向きを変えるのが効率的です。そのために必要な要素技術の数々を、すでに私たちは手にしています。それらの技術が、いずれは未来の「曲がる」技術の土台になっていくことでしょう。

さらには、私たちが手にする要素技術を活用し、「曲がる」にとどまらず、事業領域そのものを広げていく展望も視野に入れています。

センサーからの入力を受け取り、電子制御でモーターを動かし、機械部品に出力するシステムを総称して「アクチュエータ」と呼びます。大きく見れば、ステアリングシステムはクルマの向きを変えるアクチュエータです。

このアクチュエータの技術を応用すれば、ブレーキやサスペンションなど、クルマの運動制御に関わるシステムを開発していくことができます。その意志を内外に示すため、創業100周年を迎える本年、主にEPSの開発・生産を担ってきた「自動車部品本部」の名称を、「ステアリング&アクチュエータ事業部」へと変えました。

――では、ステアリング新時代を切り拓いていくにあたり、エンジニアに求められることは何でしょうか?

当社は創業以来一貫して、完成車メーカーのグループに属さない独立した部品メーカーとして歩んできました。今では世界各国の完成車メーカー、大手自動車部品メーカーとの取引関係があります。そのため、親会社の意向に縛られることなく、エンジニアが自分たち自身で世界のトレンドを見定めて、進むべき道筋を決められる自由があります。

創業100周年を機に、組織の位置づけを一段高めた当事業部が担う役割は、この先さらに大きくなっていくことでしょう。これからは、EPS事業の拡大だけでなく、クルマの運動制御に関するあらゆる技術や、未来の「曲がる」を実現する技術で、事業領域そのものを大きく広げていくことに挑んでいきます。

当事業部では、この新たな道を、ともに歩んでくれる人材を積極的に募集しています。求めているのは、新たな100年を歩み始めた当社の未来と、運動制御技術の未来を自分の手で切り拓いていきたいという気概あるエンジニアです。果敢な挑戦の先に、自動運転やEV・FCVをはじめとする新しいクルマの姿が見えてくるはずです。ぜひ、私たちとともに自動車の未来技術をつくり出していきましょう。