部品メーカーが実験車両を開発した理由とは クルマと世の中の「あたらしい動き」をつくる

心地よい加速と

シームレスな変速

Lowギアで発進・加速すると、背中がシートにグッと押し付けられる。スポーツカーでアクセルを踏み込んだときのような心地よい加速度だ。ギアをLowからHighにシフトチェンジすると、クルマの走りが軽やかになる。AT車でときおり感じられるような「変速ショック」はまったくない。加速中でも滑らかに、走りが高速モードへと移行する――。

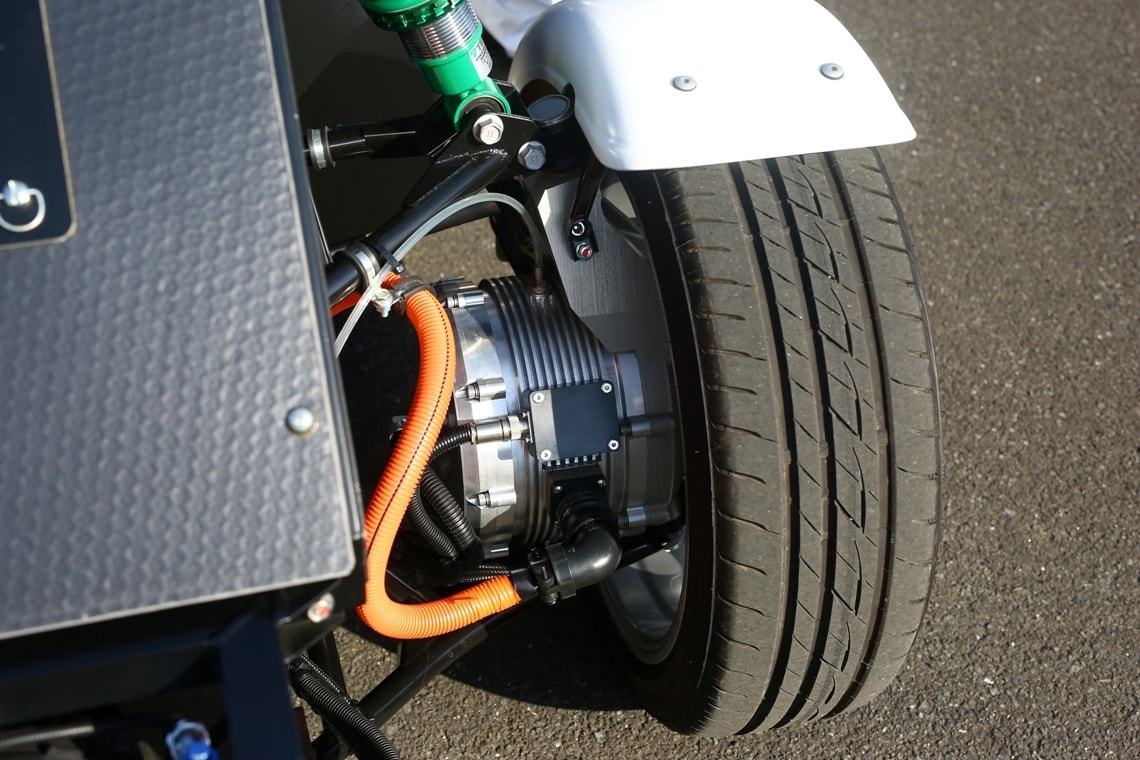

2016年12月下旬、NSKが開発した「世界初、変速機付きのホイールハブモーター」搭載の実験車両で走りを体感した。重量は約1トン、最高時速135kmで走行することができるという。

自動車技術総合開発センター

ビークルダイナミクス技術開発部

グループマネジャー

松田靖之

ホイールハブモーター。世の中の呼び方でいうところのインホイールモーターは、次世代駆動装置の大本命と見られている。背景にあるのは、ハイブリッド車(HEV)やプラグインハイブリッド車(PHEV)、電気自動車(EV)、燃料電池自動車(FCV)など、駆動部の電動化という大きなトレンドだ。同社がホイールハブモーターの開発に乗り出した背景を、開発プロジェクトのリーダーを務める松田靖之氏は次のように語る。

「いずれはこの技術がクルマの“当たり前”になると見越して、2011年に開発に着手しました。技術が普及してから開発を始めるのではなく、自分たちでクルマの『あたらしい動き』をつくる“攻め”の気持ちでした」

開発から5年以上の歳月をかけ、車載での性能評価をひととおり終えて、ようやく公表にまで漕ぎ着けた。

インホイールモーターが

クルマを変える

インホイールモーターに注目が集まるのは、いくつかの理由がある。

まず、ホイール近くに駆動部を置くため、エンジン車に必須の動力伝達機構、いわゆる「パワートレイン」と呼ばれる部品の点数を大きく減らすことができる。そのため、車体の軽量化と室内空間の拡大も実現可能だ。さらには、ホイールごとに回転数や駆動力(トルク)を個別制御することもできる。つまり、クルマの環境性・快適性・安全性を高めることができるのだ。

自動車技術総合開発センター

ビークルダイナミクス技術開発部

副主務

山本 慎

一方で、インホイールモーターの開発には、越えなければならない大きな壁がある。課題は、ホイールに収まる大きさで、いかにモーターの駆動力(トルク)と高速回転を両立させるかだ。モーターの機械設計を担当した山本慎氏は次のように述べる。

「インホイールモーターは、トルク増幅のために減速機と組み合わせるのが一般的です。それでも、発進時や登坂時に必要なトルクと、高速走行に必要な回転数とを両立させようとすると、モーターの出力が高くなって大型化する傾向にあります。当社は、2つのモーターと変速機を一体化させたモーターを開発し、小型化と駆動性能の両立を実現しました」

なお、NSKではこだわりを持って、「ホイールハブモーター」の名称を使用している。その理由は次のとおりだ。

「インホイールと言えるのは、モーターが完全にホイールの中に入ってから。現状の形に合う名称を考えました」(松田氏)

このあたりの律儀さは、企業の土台が高度な精密さを要求される軸受を開発・製造してきたことに由来するのかもしれない。

駆動力と高速走行を

実現する仕組み

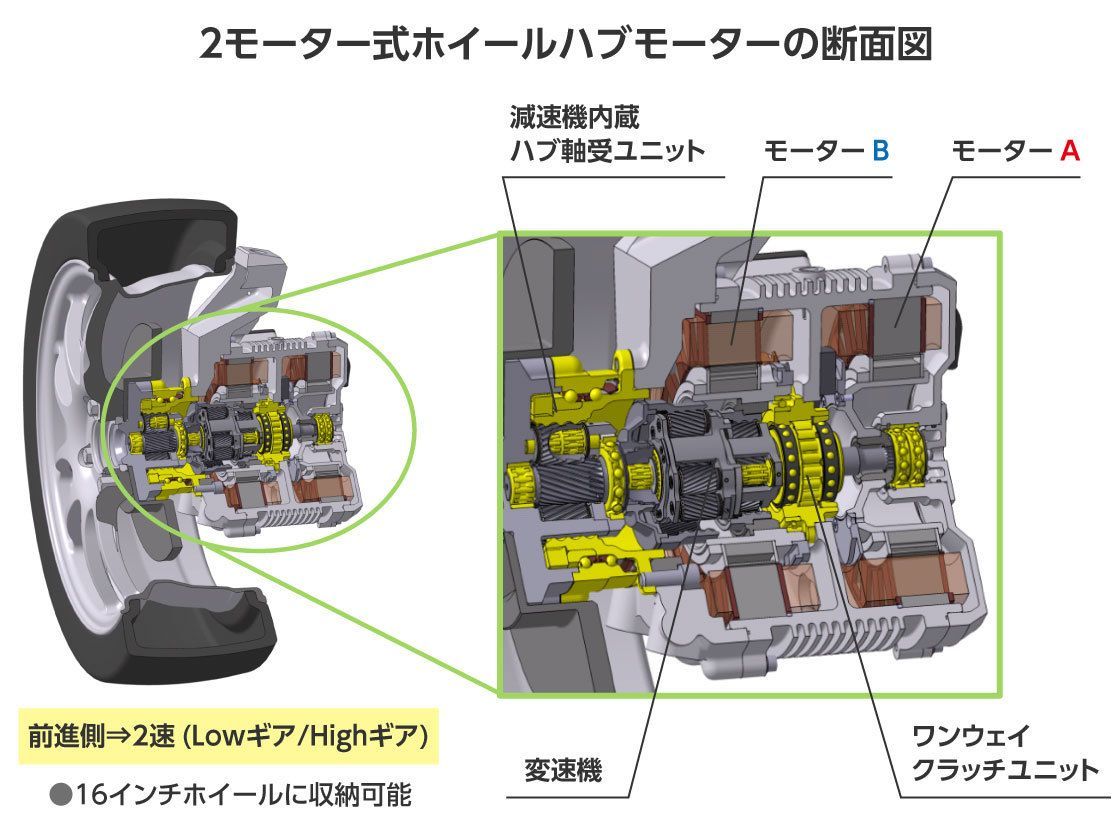

「変速機」は2つの遊星歯車(プラネタリギア)から成り、その内側(車体側)に、2つのモーターと「ワンウェイクラッチ」がつながる。「変速機」は一方で、ホイールハブと一体化された「減速機」とつながっている。

動作メカニズムは、おおむね次のとおりだ。駆動力に優れたLowギアでは、外側のモーターBを後退方向に回転させ、ワンウェイクラッチと変速機の働きで、出力軸の回転数を抑えつつトルクを増幅し、力強い加速を実現する。加速中にギアをHighに変えると、外側のモーターBの反転と、内側のモーターAの回転数減少が同時に進行する。2つのモーターが進行方向に同じ回転数になると変速は終了し、2つのモーターが必要最小限の電力でホイールを高速回転させる。

「モーター1つで十分な駆動トルクを得るには、モーターの出力をさらに高める必要があります。2つのモーターと変速機を組み合わせることで、より小さなモーターで同じ駆動トルクが得られます。現状、クルマに搭載可能なバッテリー容量が限られていることを考えると、"電費"も重要なポイントです。2つのモーターの回転を同時に制御して、変速ショックのないシームレスなシフトチェンジを実現しています」(山本氏)

ホイールハブモーターの大きさは、一般的なコンパクトカーに搭載される16インチホイールに収納可能なサイズだ。

ホイールハブモーター

開発の狙い

NSKは、軸受メーカーとして100年前に創業し、自動車のステアリングシステムの製造を始めてからも半世紀以上が経つ。今では、電動パワーステアリング(EPS)においては世界トップクラスのシェアを誇る。

そのNSKが、モーターや車両の開発を手掛けたということは、いずれこれらの市場に参入していく意志の表れなのだろうか。松田・山本両氏は、そうではないと口を揃える。

「当社としては、完成車はもちろん、モーターを製造・販売していくことも考えていません。ただ部品メーカーとして、ホイールハブモーターが実用化されたときを見据え、どのような要素部品が必要になるかを先読みしておく必要があります。それには、自分たちで実物をつくってみるのが一番です」(山本氏)

ホイールハブモーター向けにNSKが商品化を目指すのは、「減速機内蔵ハブ軸受ユニット」と「ミニアチュアケージ&ローラ軸受」、「ワンウェイクラッチユニット」、「耐電食軸受」などだ。このうち「ミニアチュアケージ&ローラ軸受」と「耐電食軸受」はNSKの大量生産品をそのまま活用し、「ワンウェイクラッチユニット」はクラッチ部分に既存製品を使い、モーターに組み込むためのユニットを開発。「減速機内蔵ハブ軸受ユニット」は、ホイールハブモーターのために新たに開発した。

なおNSKとしては、今の形がそのままインホイールモーターの標準になるとも考えていないという。

「変速機付きホイールハブモーターに使われている変速機は、1つの大きなモーターの代替と見ることができます。変速機を必要としない機構でも、減速機は必要になるでしょうから、関連する部品が利用される可能性は残ります。あるいは、この変速機を、車体に搭載するモーターに利用するパターンもありえます。複数の要素部品を先行開発することで、そのうちのどれかが商品化される確率が高まると考えています」(松田氏)

クルマと世の中の

「あたらしい動き」をつくる

NSKは、どの完成車メーカーの系列にも属さない、独立系の部品メーカーだ。ましてや自動車部品の専業でもない。軸受が企業の土台にあり、さまざまな産業分野に部品を供給している。

変革の時代、新たな技術や発想は、異分野からやってくると言われる。さまざまな産業分野とつながるNSKからは、これまでのクルマの常識を覆す斬新な発想が生まれて来てもおかしくない。そうして生まれたアイデアは、系列の枠を超え、すべての完成車メーカーに提案することができる。NSKは、「未来のクルマ」を自由に発想できるポジションにいるのだ。

山本氏は、開発業務の特徴を自身の経験を踏まえて次のように語る。

「以前は、無段変速機の開発に携わっていました。ギアを使わず、ローラーとディスクを使ってシームレスに変速できる機構です。2年前に今の部門に異動になり、新たな分野に挑戦して技術の幅が広がりました。新しい技術を学べるのは刺激的ですし、自分の開発したものが『未来のクルマ』に搭載されるかもしれないと思うとやり甲斐もあります」

エンジニアたちが挑むフィールドは、クルマだけではない。鉄道車両や船舶、航空機、さらには人工衛星やロケットまで、さまざまな「あたらしい動き」をつくる技術開発も行っている。クルマで培った技術を他分野へ生かすこともあればその逆もあり、さらには、軸受のような基幹部品の技術を、さまざまな産業向けに応用することもある。企業の母体がエンジニアリングの土台となる軸受にあるからこそ、技術が派生的に生まれてくる。まるで生物が、進化の過程で単純なものから複雑なものへと枝分かれし、多様性を獲得してきたようなものだ。

新たな100年を歩み出した今、さらなる進化を遂げようとしているNSK。クルマの「あたらしい動き」、世の中の「あたらしい動き」をつくる――。NSKの一員に加われば、この壮大な挑戦の当事者になれるのだ。