73年黒字の中小企業「商材変更に成功」した訳 隠れ優良企業の経営に学ぶ、勝利の方程式とは

「オンリーワン」こそが中小企業の生存戦術

機械や配管のつなぎ目などを、気体や液体が漏れないよう封止するためのO字形のゴム部品、Oリング。顧客となるメーカー関係者の間で、「モリセイOリング」の名はよく知られている。

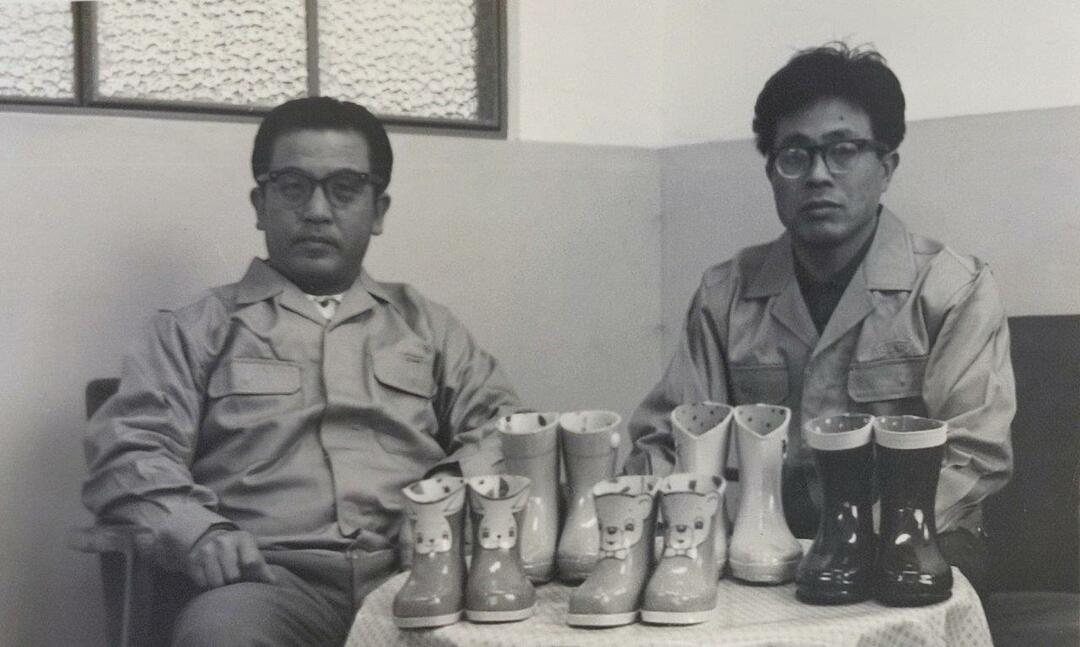

しかし実は、創業当初の森清化工は、BtoBではなくBtoCの企業だった。3代目となる毛利栄希氏は次のように明かす。

「最初は子ども用の長靴メーカーでした。長靴には紳士用や婦人用、業務用などさまざまな製品がある中で、子ども用に特化していました。

創業者である祖父の口癖は、『中小企業はオンリーワンでないと生き残れない。1つの品物にこだわり抜け』。市場での存在感を示すため、子ども用長靴にリソースを集中させたようです」

「選択と集中」による単一商品化は、市場でのブランディングに役立つだけではない。経営にとってメリットが大きいのは、製造設備が専用化することだろう。

毛利氏は、「1つの品物にこだわることは、1つの専用設備にこだわることでもある」と語る。

「同じ長靴でも、種類が増えれば形や大きさが異なり、それに合わせた設備やラインの切り替えが必要になります。

一方、同じものを作り続ければ設備投資のコストが下がり、生産効率が上がります。さらに同じ設備を繰り返し使うので、操作する社員のスキルが習熟しやすく、品質向上にもつながります」

長靴からOリングへ、大胆なピボットが成功した理由

専業化や単一商品化といった“一本足打法”にはさまざまなメリットがあるが、一方で難点もある。例えば、環境の変化に弱いという点が典型だ。

実際、子ども用長靴で成長した森清化工にも環境変化の波が訪れた。1960年代、長靴の材料がゴムから樹脂へとシフト。素材が替われば、それに合わせて製法も変化する。

ゴム長靴はゴムを縫い合わせて作るが、樹脂の長靴は金型で成形して作る。樹脂化により、それまで積み上げてきたゴム加工のノウハウが使えなくなってしまうのだ。

こうした変化を前にして、一般的にはゴム製と樹脂製を同時並行で作って対応する企業が多いだろう。しかし、森清化工はあくまでも「専用設備」にこだわった。

「祖父はあっさりと、ゴム長靴事業からの撤退を決めました。まだ市場の中心がゴム製で、十分に利益が出ていたので撤退コストは安く済み、計画的に進めたため取引先や従業員に迷惑をかけることもなかったと聞いています」

問題は、次の事業だ。幸い、ゴム長靴事業からうまく撤退できたので経営的には余裕があった。

焦らずにじっくり次の「1つの品物」を模索した結果、たどり着いたのが長年培ってきたゴム加工の技術やノウハウを横展開できる「Oリング」だった。

とはいえ、もちろんOリングにはOリングのノウハウが必要になる。森清化工は研究開発に時間をかけて、1965年にOリング専業メーカーとして再出発。

撤退を決めてから約10年が経過していたが、これも経営に余裕のあるうちに事業を転換したからこそできたことだった。時代の変化をいち早く察知して動き出すことで、“一本足打法”の弱点を見事に克服したのだった。

創業から73年。森清化工はこれまで長年にわたり国内生産を貫き、日本のものづくり全体に貢献してきた。Oリングという「1つの品物」にこだわり抜く独自の理念を実現しながら、これからも日本の製造業を底支えしていく。