日本のものづくり襲う「地政学リスク」本当の怖さ サプライチェーン分断の危機をどう乗り越える

国内のサプライヤー確保が喫緊の課題

近年で今ほど地政学リスクへの関心が高まっている時期はないだろう。コロナ禍に始まりロシアによるウクライナ侵攻、米中の対立、コンテナ不足、エネルギー不足など、さまざまな要因から国際的なサプライチェーンが分断されて、メーカーは部品や原材料を調達しづらくなっている。その結果、市場に需要はあるものの、そこに供給する商品を製造できない状態に陥っている企業が後を絶たないのだ。

とくに海外に生産拠点を持つメーカーは厳しい。さまざまな機械に使用される部品「O(オー)リング」の専業メーカー、森清化工の毛利栄希代表取締役社長は、海外に進出したメーカーの苦戦をこう解説する。

「1990年代、安価な労働力を求めて多くのメーカーが中国に工場を作りました。それに伴い、関連する部品メーカーも下請けとして海外に進出。しかし中国の人件費が高騰してきたことで、2000年代以降はベトナムやインドネシアなどに拠点を分散させる例が増えました。ただ、サプライチェーンが複雑化したことで、かえって地政学リスクが増した面があります。部品を生産国内で調達していた場合も、現地政府が保護主義的な政策を取ったことで、日本企業は調達がしにくくなっていました。そこにコロナ禍で、地政学リスクが一気にあらわになった。さらに急激な円安傾向で海外生産のメリットが薄れてきたこともあり、製造業の国内回帰が注目されています」

毛利 栄希氏

ただし、単に日本に生産拠点を戻せば解決する話ではない。いったん空洞化が起きたことで、日本国内で頼れるサプライヤーが減っている。しかも、残っているサプライヤーも悩みを抱えているのが実情だ。

「サプライヤーも、上流にいくほど原材料を海外からの輸入に頼らざるをえない状況に置かれています。そうした環境で、いかに安定供給してくれる国内のサプライヤーを確保するか。それが、今日本の製造業が直面している課題です」

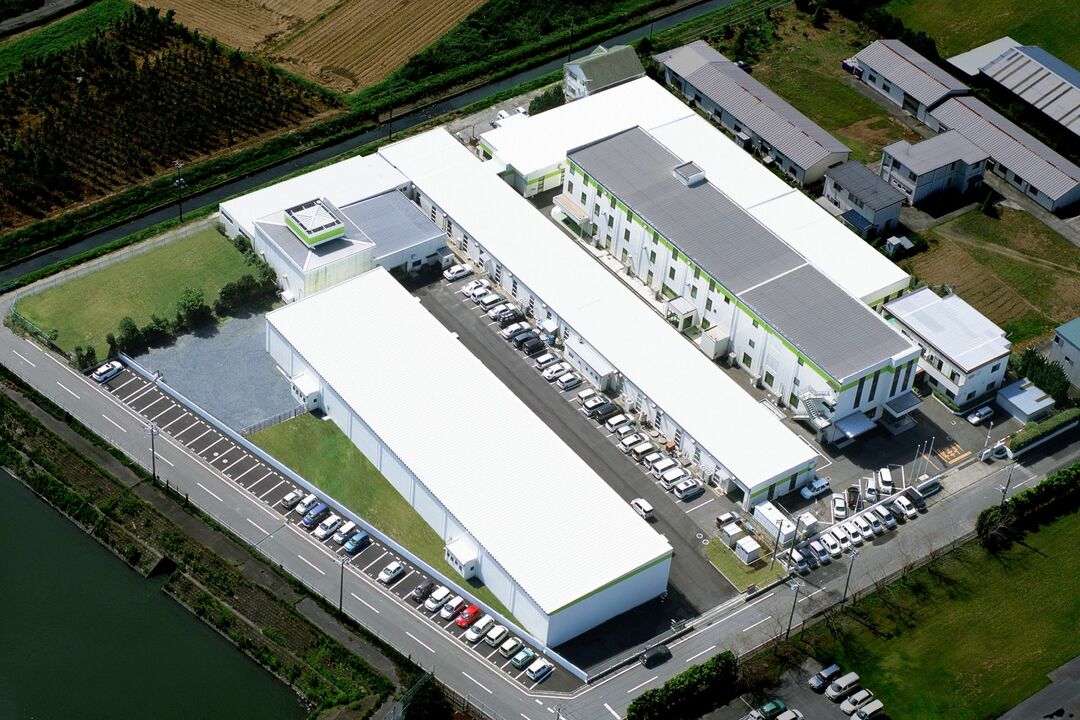

現在の安定供給を支える「90年代の英断」

創業73年の歴史を持つ森清化工は、Oリングという、機械部品などの隙間ができがちな部分をゴムの弾力性を生かして封止し、気体や液体を密封する部品の専業メーカー。日本のものづくりを支える重要なサプライヤーの一社である。1990年代、メーカーの海外進出が相次いだ頃には同社にも誘いの声がかかったが、国内生産へのこだわりを貫いた。

「Oリングは、一般工業製品はもちろん、インフラや自動車、航空機、半導体などあらゆる分野で使われています。全身に張り巡らされた毛細血管のように、さまざまな産業にOリングを供給するのが私たちの使命。目先の売り上げを優先して海外に飛び出し、大きな顧客1社、“太い血管1本”に絞るのは違うと考えました」

ただ、円が強く日本人の人件費が高かった時代は、国内生産品は価格競争力で海外生産品に劣ってしまう。国内生産の場合、価格競争せずとも戦える独自の付加価値が必要になる。そこで同社が推し進めたのが「高品質・品揃え・即納」の方針だ。高品質なOリングを、顧客である部品メーカーが必要とするタイミングで即納できる体制を整えれば、国内生産でも十分に勝算がある。

もともと森清化工は日本で初めて(同社調べ)超高性能フッ素ゴム製Oリングを開発するなど、技術力の高さには定評がある。課題は「品揃え」と「即納」だ。この2点を実現するために、とある施策を推進した。

「『計画生産』を追求しようと考えました。例えば水道管に使われるOリングはJIS規格品であり、メンテナンスで交換が必要になる時期や数量も前もって予測できます。こうした規格品を、統計に基づいて計画生産し、在庫を持っておくという仕組みです。最終的に、午後3時までに注文いただければ、当日中に発送できる体制を整えました」

さらに注目すべきは、同社が独自に開発した「モリセイ規格」だろう。顧客からJIS規格品を注文されるのは半分程度。残りはサイズや硬さが異なる製品だが、繰り返し一定量が売れる品なら規格化して計画生産すればいい。そう考えて年々規格化を推進したところ、特注品も含め、アイテム数100万点以上(2022年12月現在)という品揃えを実現するに至った。

「豊富な品揃えで在庫を持つからこそ、Oリングを安定供給できます。もし1990年代に海外進出していたら、現在のような生産体制は築けていなかったでしょうし、コロナ禍で国内回帰の動きに慌てていたでしょう。国内生産にこだわり抜いたことは大正解でした」

「多品種・少量」へのこだわりと、高機能製品の開発

ここ数年、徐々に工業系部品の入手性が悪化していた。Oリングのような製品においても、慢性的に需要が高止まり、製造・供給の厳しさが強まった。この危機を、森清化工はどのようにして乗り越えてきたのか。毛利氏は振り返りながら現状を考察する。

「過去にもリーマンショックや東日本大震災など、コロナ禍と同様に市場がパニックのようになったことがありました。その経験に基づいて、EDI(電子データ交換)システムで受注を管理し、供給に合わせて受注を調整する仕組みを整備し進化させています。

基本的にはインフラ関係など、当社の供給が止まると社会的な影響が大きい分野には優先的に製品を供給する方針を取ってきました。加えて、当社の在庫管理手法の構築や、顧客の皆様からご理解とご協力をいただいたことによって、おかげさまで今のところ大きな混乱を来すことなく運用できています」

少品種大量生産はラインナップが少ない分、互換性のある代替品を提供することが難しい。森清化工は多品種少量にこだわり、さらに高機能製品の開発にも注力してきたからこそ、危機においても柔軟な対応ができたのだ。同社は今後も、独自の研究開発を続けて多品種生産を追求していく方針だ。

「近年のメインテーマは、環境問題。SDGsの発想に基づいて、地球に負荷をかけない素材でOリングを開発するなど、新しい挑戦をしていきたいと考えています。これまで私たちは“駆け込み寺”的存在として、お客様の課題に応えるスタイルで73年間成長してきました。今後は相談を受けるだけでなく、当社からも積極的に提案や情報発信を行い、安心してものづくりを行える環境づくりに貢献していく決意です」と、毛利氏は期待を寄せる。

日本のものづくり全体に貢献しようと、長年にわたり国内生産を貫いてきた同社。開発力に加えて提案力を磨き、これからも他社と共に日本の製造業を底支えしていく。

工業用品メーカーが「国内生産に回帰すべき」理由

工業用品メーカーが「国内生産に回帰すべき」理由