製造業「デジタル化しても」経営効果が出ない理由 サプライチェーンマネジメントの変革が肝要だ

システム導入の「本質的な目的」を見失っていないか

日本の製造業は技術力や組織力が高いといわれている。

しかし、「労働生産性の国際比較 2023」(公益財団法人日本生産性本部)によると、日本の製造業の労働生産性は、OECD(経済協力開発機構)加盟国の主要34カ国中18位で、米国の56%にとどまる。2000年にはOECD加盟国の中で日本がトップだったが、その後順位が低落し、今に至る。

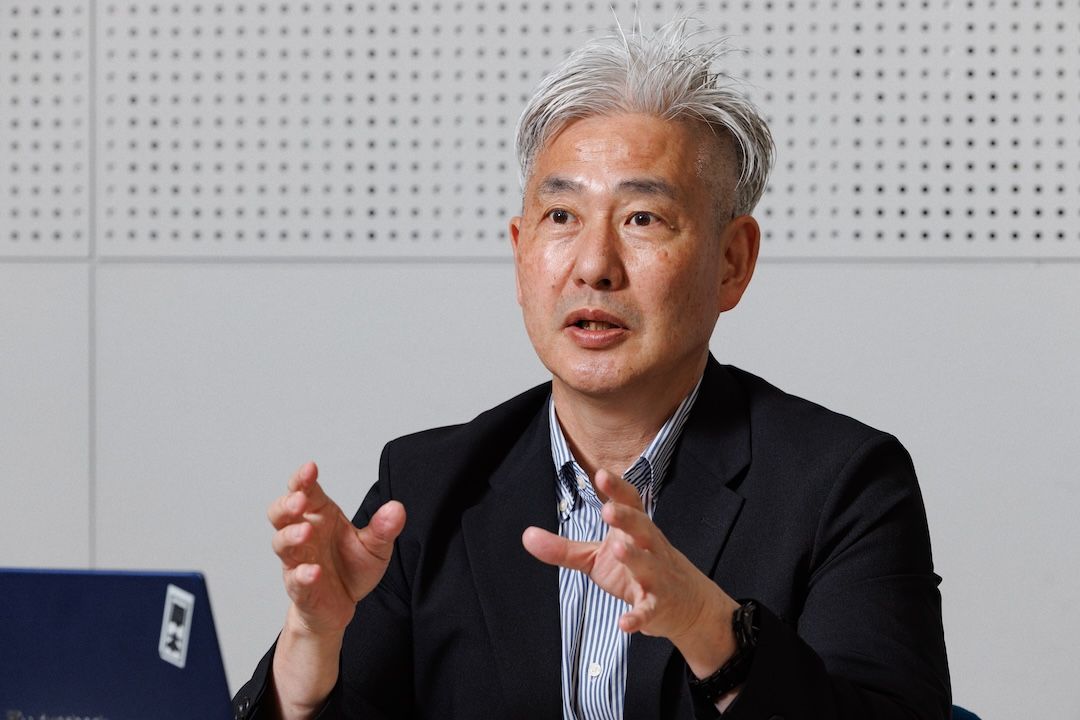

この状況を生んでいる背景について、「SCMの仕組みが古いままで、デジタル化の投資効果が低いことに起因している」と指摘するのは、構造計画研究所の野本真輔氏だ。

大手自動車メーカーの人員計画や生産管理に従事した現場経験を持ち、その後、数多くの製造業のSCM改善を指導してきた野本氏は、経営者が意識するべきことについて、次のように説明する。

「会社の利益を向上させるためには、SCMの現状の効率性がどの程度で、どこまで向上できるのかを把握し、改善すべき点を明確にする意識が重要です。そのうえで顧客のメリットを最大化すること、具体的には顧客が求める製品に対する多彩なニーズや納期に対しての対応力を向上させることが求められます」

知識デザイン部 製造DX 技術担当

野本 真輔氏

例えば、工場での材料調達から製品出荷までの各部門間の情報共有は、表計算ソフトのメール添付によって行われているケースが多い。情報が一元化されず鮮度が担保できないため、急な変化があったときにスピーディーかつ臨機応変に対応することが困難で納期遅れを招いている企業は少なくない。

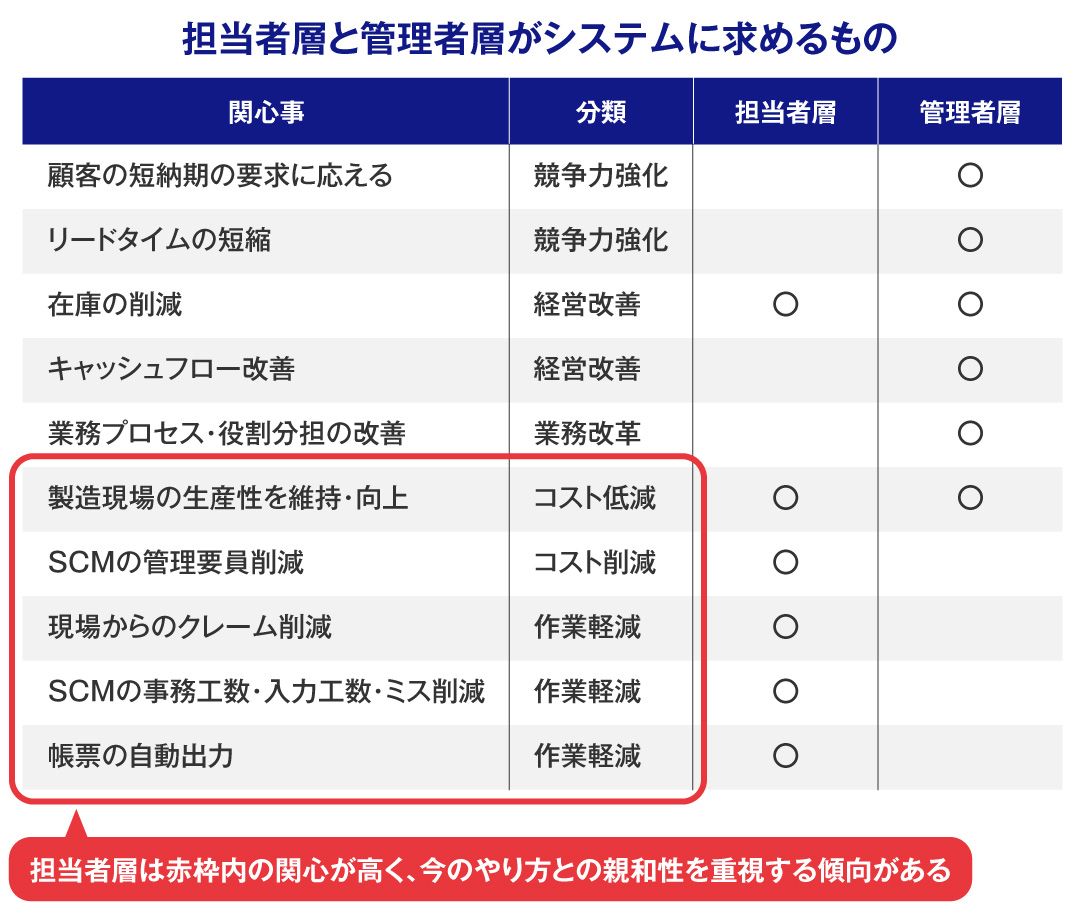

そこで、システムの改善を図ろうとする企業は多いが、導入を検討する際、現場の担当者層の意見に流され、顧客のメリットよりも足元の業務効率化に目を向けがちになってしまうと野本氏は言う。

「足元の業務効率化では部分最適になってしまいます。経営効果を高めるデジタル化を実現するためには、全社的かつ経営視点に立つことがポイント。また、SCM全体を通したリードタイムの短縮は、顧客の短納期などの要求に応えられると同時に、在庫削減など大きなコストメリットにもつながります。その効果は、足元の業務効率化に比べ、桁違いに大きなものです」(野本氏)

部分的な効率化を求めるよりも、高い視座で考えられたSCMを実現することが、企業の競争力向上への近道だ。

SCMの全体最適を支援する

SCMの全体最適を目指すには、工程間のつながり情報の維持、情報更新のリアルタイム性、そして関係する全員への見える化が求められる。

・計画が頻繁に調整され、全体が見えにくい

・生産管理、生産計画が属人化している

・作業票、現品票、伝票などのアナログな情報伝達

・メールや紙による情報の伝達、調整

→結果として、臨機応変な対応が難しく、「多品種・少量・短納期」のニーズに応えることも困難

これらの課題を解決するソリューションとして開発されたのが、構造計画研究所の生産管理システム「ADAP(エイダップ)」だ。

調達から生産、外注、物流、在庫、出荷までサプライチェーン全体のつながりを見える化できる点が特徴。また関係者全員がWebブラウザ上で同時に最新情報を共有できる。

「ADAP」の生産計画の画面例

作業の進捗や欠品の状況などが一目瞭然のため、顧客の要望に対し、計画立案のリードタイムを削減できる。突発的な需要変動も即座に反映するため、機動力も高まるだろう。

・納期順守率が60%から100%になった

・計画立案のリードタイムが11日から4日に短縮された

・仕掛け在庫が45%削減された

・残業時間がゼロになり、働き方改革にも寄与した

構造計画研究所は、数理モデルを応用した科学的な視点に基づき、ソリューションを提供している。その1つがADAPで、製造業の元技術者が開発リーダーを担当。現場の課題を深く理解したうえで設計しているという。

「製造業は現場主導で『人の知恵と経験に基づくSCM』が根付いているケースが多いです。ADAPでサプライチェーンのプロセスが可視化されれば、現場の意思決定を考慮できるようになり、人の経験や知恵、調整力を生かすことができます」

そうすることで、需要の変動や予期せぬ事態に対して柔軟に対応することが可能だ。

「例えば、国内工場で途中まで製造し、海外工場で最終製品に仕上げる場合、全体を見渡すことが難しくなります。ADAPでプロセスのつながりを見ながらコントロールできるようにすることで、サプライチェーン全体の収益性向上や物流のコストダウン、納期順守率の向上も期待できます」(野本氏)

ここまで生産管理の改善について考えてきたが、次はSCMの最前線である「営業」をどう変革できるか見ていこう。

売り上げに直結する「営業の効率化」を図る重要性

競争力強化に深く関わるのが、営業のシーンにおいて、顧客からの要求を仕様に落とし込む業務だ。とくに構成が複雑な製品は、営業で判断を完結させることが難しく、設計部門や製造部門に確認を取りながら見積書を作成するケースも多い。

だが、それにより顧客へのレスポンスが遅れると、他社に後れを取ることになりかねない。

同社で製造業のDXを支援している兒玉憲助氏は、「近年はとりわけ顧客の要求が多様化している」と話す。

製造DXマーケティング室 室長

兒玉 憲助 氏

「大量生産と個別受注生産を組み合わせたマスカスタマイゼーションが拡大傾向にあります。組み合わせのバリエーションは膨大で、多種多様な部品や機能の組み合わせを正確に選定するのは難易度が上がっています。そのため、人間の頭で判断することは困難です。

見積もりの作成に時間がかかるだけではなく、ミスも増加します。営業では判断が難しく技術部門に確認しなければならないため、営業技術部門を抱える、あるいは技術者の新製品開発の時間を奪って対応する企業も多い状況です」(兒玉氏)

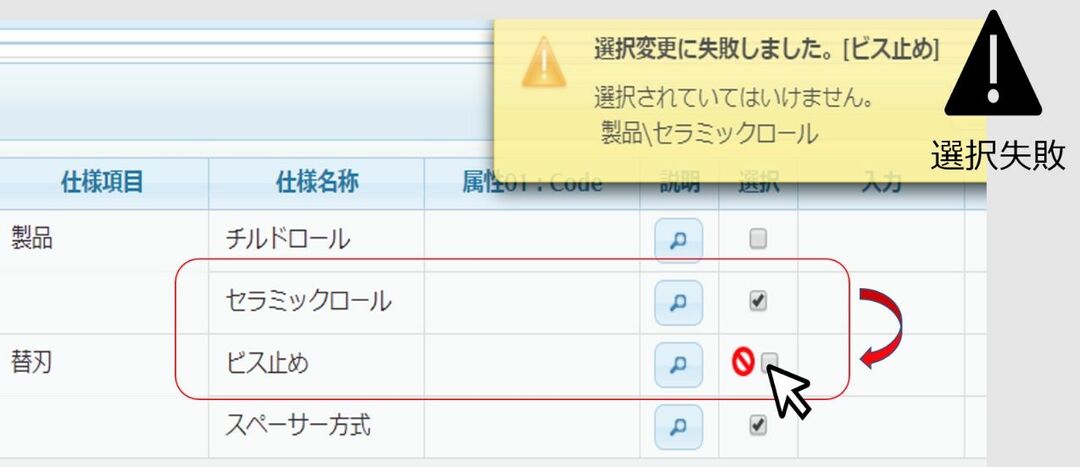

この課題に対して、同社は営業だけで仕様選定から見積もり作成までを、製品知識が不足していてもタイムリーに実行できる支援システム「Order CPQ」を提供している。

「Order CPQは複雑な製品の構成を踏まえて、見積もり作成を効率化できるソリューション。20年以上にわたりさまざまな業界で活用されています。

複数のパーツやオプションを組み合わせて、適切な製品やサービスの構成を自動的に特定するため、設計部門や製造部門への確認を必要とせず、正しい見積もりを即時に作成できます」(兒玉氏)

「Order CPQは見積もりだけではなく、仕様選定結果に基づき、図面を出力する機能のアドオンも可能。製品仕様とオプションの組み合わせが膨大な製品の場合でも、見積もりと図面をセットにして商談の場で提示できる。

営業担当からのコメント

・これまでは見積もりを顧客に提示した後に、技術部門から「そんな仕様・納期では無理」と言われることがありつらかったが、今ではなくなった

・見積もり依頼から提示まで短期間で回答できるようになり、レスポンスが早くなったことで、顧客満足度の向上につながった

・代理店や顧客にシステムを公開することで、販売チャネルの拡大につながった

顧客の多様な要求に応じ、素早く製品仕様を適切に落とし込む業務は、顧客の満足度、ひいては企業の付加価値を高める重要な役割を果たしている。製品力を裏で支えるためには、Order CPQのような仕組みが必要といえそうだ。

サプライチェーン全体の収益性向上を後押しするADAPを含め、営業と製品力の両方を強化するこれらのソリューションは、企業の競争力を向上させるカギになる。そのためには、経営者が目的意識を持ってデジタル化を進めることが重要になるだろう。