「水素」で描く脱炭素社会へのシナリオ 技術をつないで大規模サプライチェーン構築へ

110年培った技術同士を融合して難易度の高い挑戦をしてきた

身近な水道の蛇口をひねれば、3つに1つは荏原製作所のポンプを通った水が出る――。

製品を直接目にする機会は少ないが、ポンプのリーディングカンパニーである荏原製作所は、私たちの暮らしを支える縁の下の力持ちだ。そんな同社が2021年8月に社長直轄の水素関連プロジェクトをスタートさせた。だが、なぜ機械メーカーが水素に注力しているのか、ピンとこない人もいるに違いない。

その理由は、22年に創業110周年を迎えた同社の歩みにある。海外製ポンプしかなかった1912年、国内の水インフラ不足に対応して国産ポンプを普及させようと創業した同社はポンプ事業ですぐにトップメーカーになったが、それは始まりにすぎない。

ポンプのコア技術「回転・流体」を応用して、トンネルの送風機や大型施設の空調用冷凍機などを開発。水や風を送り出す風水力事業で戦後の復興を支えた。高度成長期には、ごみ問題に対応し、ごみ焼却炉などの環境プラント事業を第二の柱に。そして、80年代には情報化社会の進展に伴い、半導体の製造を支える精密・電子事業が第三の柱としてスタートし、3つの事業を中心に成長を続けてきた。

代表執行役社長の浅見正男氏は、3事業の成り立ちについて次のように解説する。

代表執行役社長

浅見 正男

「例えば、一点の曇りなく、清浄な真空状態をつくる必要があった半導体製造にも、風水力事業の真空ポンプの技術を活用しています。油を使わずに真空をつくるドライポンプを開発したんです。そして、半導体製造工程で出る有害なガスを除く技術は環境プラント事業で長年培ったものでした。私たちの長い歴史の中で磨いてきた異なる技術を融合させることで、事業を拡大してきたんです」

一見かけ離れた3事業が成功した裏には、既存事業で培った数々の技術の蓄積があった。ただ、技術は勝手に積み上がるわけではない。荏原製作所が多様な技術を擁するようになった背景には、同社のカルチャーが深く関係している。

「研究開発は、お客様から『こんなことができないか』と相談を受けて始まることが多いのですが、荏原製作所には一度引き受けたら逃げずにやり切る文化があります。日の目を見ない案件も少なくはありませんが、たとえ製品化できなくても社内には粘り強く研究し続けた技術が数多く眠っています。専門領域を超えて、技術同士が結び付けばいつか花開くと信じて、『難しいことこそ挑戦しよう』と話しています」(浅見氏)

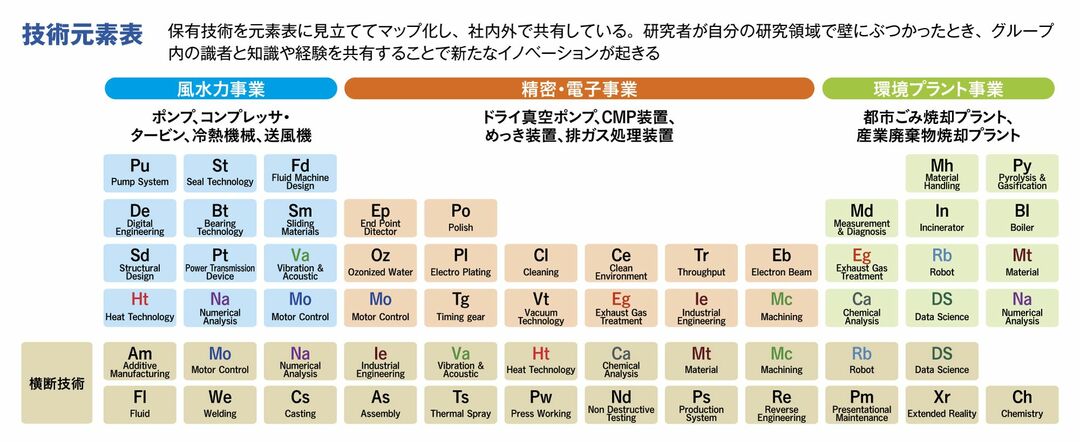

独自の「技術元素表」で社内の技術を整理

このように保有技術の応用や融合で新規事業を生み出してきた荏原製作所だが、近年は新規事業開発力に課題意識があった。浅見氏は2019年に社長に就任すると、国内外の拠点を回って従業員と懇談会の場を持った。そこで耳にしたのは、「こんな事業をやってみたいが、誰に話していいのかわからない」という声。新規事業の種やアイデアはあっても、社内に吸い上げる仕組みが整っていなかったことや、事業横断での議論・相談が難しかった。

浅見氏は、20年に発表した長期ビジョン「E-Vision2030」で、5つのマテリアリティ(重要課題)を示し、新規事業の創出を通じて社会への貢献を実現していくことを目標の1つに掲げた。一方、同社が保有する多様な技術や人材については22年8月、元素表を模してグループ保有の技術を整理した「技術元素表」と、その分野の専門性を持った社員を可視化した「技術人材マップ」を作成して公表した。

「私たちが目指す“2030年のありたい姿”を実現するために、どのような技術を発展させ、組み合わせればいいのか、誰と連携すればいいのかということがわかりやすくなりました。これから数々のセレンディピティ(偶然の出会い)が促されて、新しいものが生まれてくることを期待しています」(浅見氏)

水素を社会実装するにはサプライチェーンの構築が不可欠

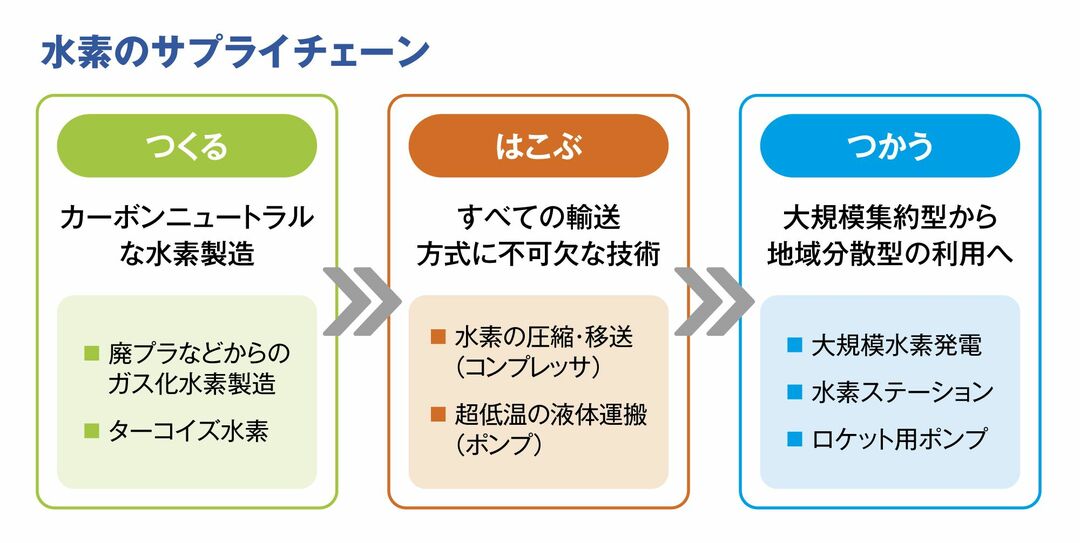

水素関連プロジェクトは、第四の事業の柱として期待される新規事業だ。荏原製作所では、以前から水素の製造や運搬、利活用について技術開発をしてきた。例えば00年初頭より川崎市で稼働している廃プラスチックから水素を製造するプラントには、環境プラント事業で開発したガス化プロセスが採用されている。

最近になってカーボンニュートラル、「水素社会」の実現を見据えた動きが強まり、各事業部が独立して展開してきた水素関連のビジネスに数々の問い合わせが入るようになった。一方で、そもそも水素は、燃やしても炭素を排出しない夢の燃料だが、作り方によってはCO2を排出する。

再生可能エネルギーを使って製造すればCO2を排出しないが、日本国内の再エネで安定的にすべての水素を製造することは難しく、海外からの輸入が頼りだ。個々の水素関連技術を展開するだけでは、水素を社会実装することはできない。このことに、荏原製作所は早くから気づいていた。

そこで同社は、水素を「つくる」「はこぶ」「つかう」という大規模なサプライチェーンに整理し、社長直轄プロジェクトとして新たにスタートを切った。各プロセスでいっそうの技術開発を行い、脱炭素化や低コスト化に取り組んでいる。すでに、「つくる」のターコイズ水素(バイオガスなどから製造するクリーンな水素)製造や、「つかう」の衛星用民間ロケットエンジン燃料供給ポンプ開発など、先進的な施策が進んでいるところだ。

マイナス253度でも動く液体水素ポンプを開発

中でも注目は「はこぶ」技術の1つである「液体水素ポンプ」の開発だろう。水素関連事業のプロジェクトマネジャー、塚本輝彰氏は、液体水素の難しさについて次のように語る。

つくっていきたい

プロジェクトマネジャー

塚本 輝彰

「陸続きなら気体のままパイプラインで水素を運ぶことが可能ですが、海外から輸入するには海上輸送が必要になります。ただ、気体は体積が大きく、海上輸送に適しません。船で運ぶには、気体に比べて体積が800分の1の液体にする必要があります。水素が液化するのはマイナス253度。極低温なので、船から出し入れするには特殊なポンプが不可欠です」

液体水素を扱えるポンプをゼロから開発するのは、非常にハードルが高い。荏原製作所がいち早く開発に着手できたのは、もともとマイナス162度で液化するLNGガス用ポンプを展開し、極低温の液体を動かす基礎技術を擁していたからだ。だが、ほかにも越えるべき壁は多かった。

「水素は元素の中で最も軽くて小さいため、送り出すには高速回転が必要です。また、水素は金属をもろくさせる性質があり、ポンプの素材も改善しなければなりません。さらに熱の伝達(ロス)を防ぎ、液体水素が気化しにくい構造も必要です。私たちが持っているあらゆる技術を集め、進化させて液体水素ポンプの開発に取り組んでいます」(塚本氏)

現在、この液体水素ポンプは実用化に向けて実証実験を重ねており、「計画どおり市場に供給できるよう、大型化のフェーズに早く進みたい」と塚本氏は見通しを明かす。

「大規模サプライチェーンの構築が進めば、クリーン水素を使った水素発電が実現し、発電所からのCO2排出を削減できます。生活に身近なところではモビリティーが変わります。大型モビリティーは水素活用の優位性が生かしやすく、かつ決まったコースを走るバスやトラック向けなら、水素ステーションを設置しやすい。水素ステーションのインフラも私たちの技術が生きる分野です。まず大型の施設などから水素を普及させて、将来はもっとさまざまな地域に水素が行き渡る社会を日本や世界でつくっていきたいですね」(塚本氏)

貯留することが可能な水素は災害時に非常電源を確保したり、地域に偏在するエネルギーをグローバルで平準化したりするなど、防災やエネルギー安全保障の面でも貢献できる。普及すれば、収益は後からついてくるだろう。

荏原製作所は、水素関連分野で40年に売り上げ2000億円を見込んでいる。現在の精密・電子事業の売り上げに匹敵する野心的な計画だが、浅見社長は最後に第四の柱の育成について力強く抱負を語ってくれた。

「グループ内の技術をつないでいけば、十分に達成可能な目標です。今は技術も含め、多様性のある組織作りを進めることでセレンディピティが生まれる環境を整えています。これからどのような化学反応が起こるのか、今からワクワクしています」

「水素のための水素」ではなく、水素と暮らす社会のための水素が実装される道筋は少しずつクリアになってきている。