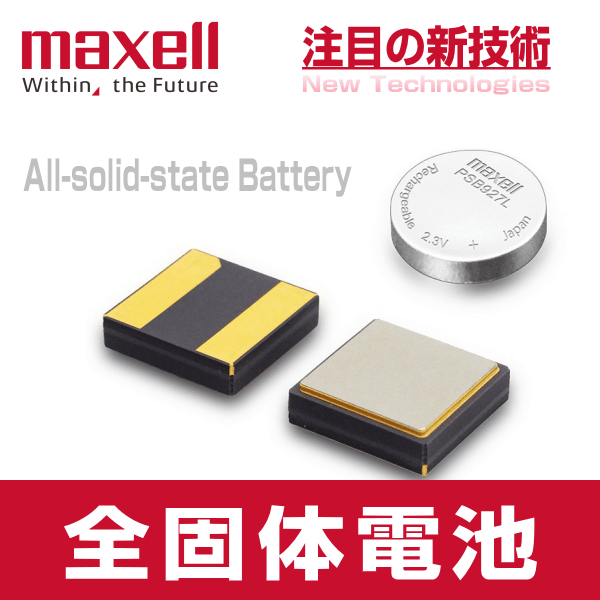

次世代電池の本命「全固体電池」が変える未来 小型電池が得意なマクセルがいよいよ量産へ

耐高温・長寿命で注目される次世代電池「全固体電池」

「全固体電池は一口で言えば、劣化のほぼない電池です。充電を繰り返すことで半永久的に使用できるポテンシャルがあります」と、マクセル 執行役員 新事業統括本部長の佐野健一氏は紹介する。

新事業統括本部長

佐野 健一

全固体電池は現在広く使われているリチウムイオン電池と同様の二次電池(充電により繰り返し使える電池)だ。リチウムイオン電池は電池の中の有機電解液が燃えたり液漏れをしたりするおそれがあるが、全固体電池は固体のため、これらの心配がない。マクセルの全固体電池はマイナス50度〜プラス125度で使用できる高い耐候性も大きな特長だ。条件によってはほとんど劣化することがないため、電池寿命を気にせず使い続けることができる。

「ペースメーカーなど埋め込み型の医療機器では、電池交換のため数年ごとに手術が必要ですが、それが不要になると期待されます。また、なかなか電池交換ができない深海や高山、さらには宇宙空間など、極限環境でのセンシング技術にも貢献します」(佐野氏)。スマートフォンやウェアラブル端末についても、購入時とほぼ変わらない充電容量が期待できるという。全固体電池というと、高容量が特長でEV(電気自動車)用途と思われがちだが、実はこういった優れた特性があることをあまり知られていない。

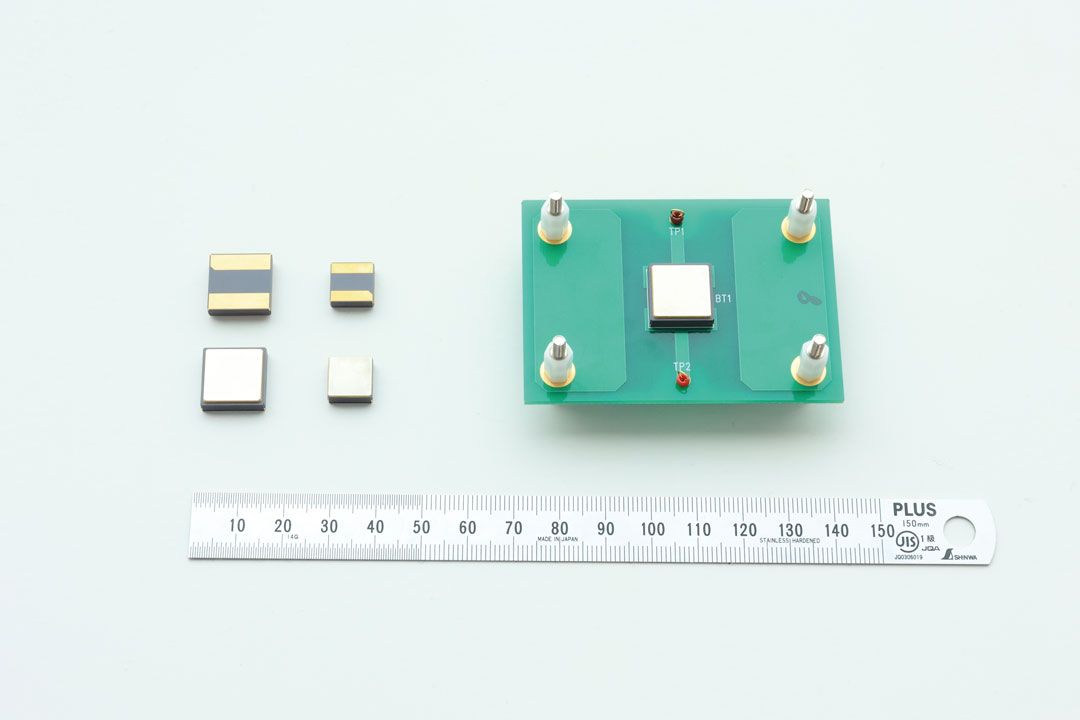

右:基板実装後のイメージ

全固体電池には、素材に硫化物を使うものと酸化物を使うものがあるが、マクセルが手がけるのが硫化物系だ。「酸化物系全固体電池の大半は容量や出力が小さいため、コンデンサーのように基板に組み込まれる用途が中心です。それに対して当社のような硫化物系は出力が大きく、センサー、医療機器、産業機器、ウェアラブルなど、幅広い用途に対応できます」と、新事業統括本部 電池イノベーション部 部長の山田將之氏は説明する。

これまで、全固体電池は「次世代の電池」と呼ばれ続け、なかなか実用化に至らなかった。「研究室で1個の試作品を作ることは比較的容易です。しかし、10万個〜1000万個のスケールで量産するのが非常に難しいのです」と、佐野氏は語る。電解液を使う電池と違い、全固体電池は固体のイオン伝導体を使うため、さまざまな材料の組成や粉体特性などを細かく最適化しなければならない。これまで研究されてきた固体電解質はリチウムイオン伝導性が低く、高性能な全固体電池の量産化はまだ数年かかるとみられていた。

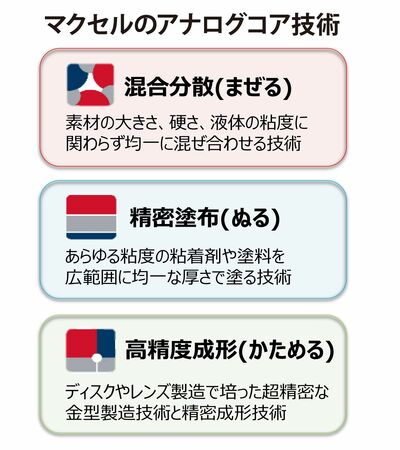

しかし、マクセルはこの状況下で小型全固体電池の量産化に着手すると発表した。同社によれば、同タイプの全固体電池の量産化は世界でも初めてだという※。その要因について佐野氏は「当社は現在、幅広い事業を展開していますが、創業は1961年、乾電池の製造から始まりました。社名のマクセルは『Maximum Capacity Dry Cell(最高の性能を持った乾電池)』に由来します。60年以上にわたり培ってきた、『混合分散(まぜる)』『精密塗布(ぬる)』『高精度成形(かためる)』という3つの技術要素により量産技術を確立できたと自負しています」と語る。

2023年の本格量産に向けて約20億円の投資を決定

電池イノベーション部

部長

山田 將之

山田氏は以下のように加える。「当社は長年、リチウムイオン電池およびマイクロ電池の製造を手がけてきました。その両方のノウハウに加え、材料などサプライヤー企業との連携により、小型全固体電池の製品化が実現しました」。

マクセルではコイン形、セラミックパッケージ型、バイポーラ(双極)型の3種類の全固体電池について量産を検討中という。佐野氏は「当社の小野事業所(兵庫県小野市)に、サンプル品の製造ラインを設置し、量産に向けてテストを繰り返してきました。すでに安定した製造が可能だと手応えを感じています。そこで、2023年春を目標に当社の京都事業所に本格的な量産ラインを立ち上げる予定です。これらを含め、本格量産開始に向け、約20億円の投資を決定しています」と言う。小野事業所は月産数千万個という製造を担う、同社のマイクロ電池の技術拠点である。ここで太鼓判を押されたということは頼もしい限りだ。

山田氏は「量産化の判断に当たっては、実際にお客様にサンプル品を使っていただきました。最初は『これでは使いものにならない』という所からスタートしましたが、今では要求される性能以上のものが出せるようになりました」と胸を張る。まさに自信作を世に出せるようになったわけだ。

佐野氏は「実際に優れたサンプル品を出せるようになると、一気にお客様からの引き合いが増えるようになりました。すでに開発契約を結んだ案件もあります。これらを含め、数十社と受注に向けた商談が進行中です」と話す。

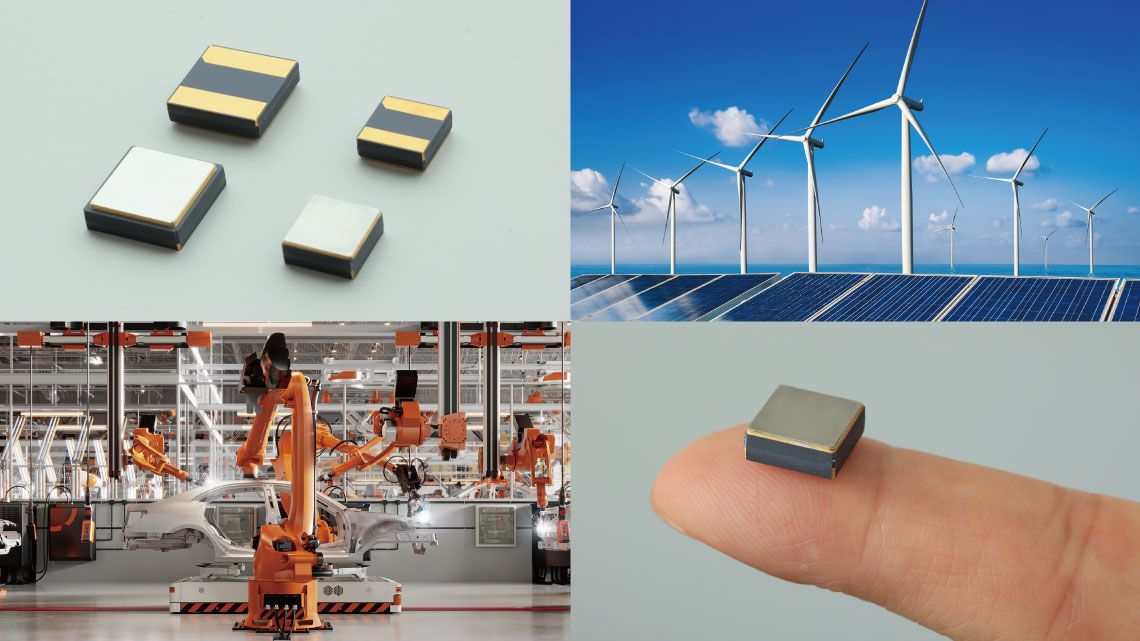

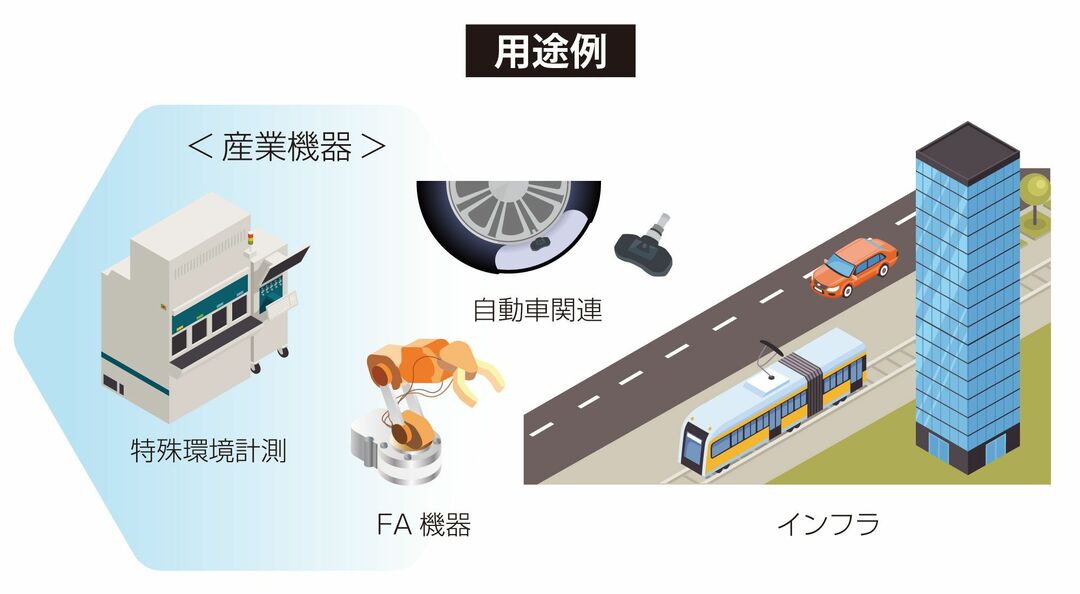

顧客の業態はさまざまだが、FA(ファクトリーオートメーション)などの情報メモリ用途に強いニーズがある。

「製造現場では高温になるところも多いのです。リチウムイオン電池などの電解液系の電池では対応しにくいのですが、無理やり使っているケースも少なくありません」(山田氏)

このほか、リチウムイオン電池は、冬は電解液が凍り、夏は電解液が蒸発するといったように、耐候性が低いのがネックだ。劣化しやすいために交換する必要があり、メンテナンスの手間や費用に悩む企業も少なくないという。

「少子高齢化に伴い、労働人口が減少することが確実視されています。今後はメンテナンスを行う人材の確保も大きな課題になるでしょう。当社の全固体電池を導入することにより、これらの負担も軽減できると自負しています」(佐野氏)。FAに限らず、さまざまな業種業態で全固体電池が活躍することになりそうだ。

高耐熱や長寿命の特性を生かし、従来のリチウムイオン電池では対応困難であった用途にも適用可能となる

「現状はまだリチウムイオン電池に比べて全固体電池の価格はかなり高額ですが、普及が進むにつれ、価格も下げることができるでしょう。ただし、当面は全固体電池でなければならない用途を中心に事業を進めていく予定です。今視野に入っている需要に応えるだけでも、30年には300億円の売り上げになると見込んでいます」と佐野氏は話す。

「全固体電池ならマクセル」と呼ばれる存在へ

佐野氏が語るように、全固体電池は労働力不足などの解決に貢献しそうだ。廃棄する電池を減らすという意味では、CO2の削減も期待できる。

その一方で山田氏は「電池の需要があるお客様でも、全固体電池はまだまだ先の技術だと思われていて、すでに実用レベルになっていることをご存じでない方が多いのです。まずは知っていただき、『こんな用途に使えるのではないか』とご相談いただきたいですね」と話す。

楽しみなのは、それにより全固体電池の活用シーンが広がるだけでなく、新たなアプリケーション(用途)が生み出される可能性があることだ。「全固体電池は高温にも耐えられますし、寿命も長いです。さらに、優れた電池によって新たな開発・設計の仕組みが生まれ、それらを実現することで、機器そのものを高耐候、長寿命にすることも可能だと考えています」(山田氏)。太陽電池など発電素子と組み合わせてメンテナンスフリーな発電デバイスとすることでも、付加価値の高い製品ができる。日本発の新たなアプリケーション(用途)が創出される可能性もある。「そのためにも、さまざまな企業とのコラボレーションにも力を入れていく予定です。大学などとの共同研究も積極的に進めていきたい」と山田氏は話す。

市場の活性化という点でも、全固体電池への期待が高まるが、それだけに競合企業の参入も想定される。マクセルとしての優位性をどのように発揮しようとしているのか。その問いに佐野氏は「業界トップクラスの技術開発力を維持していくことが、当社の優位性にほかなりません。現状は、お客様が求める性能よりもかなり上のレベルの性能を出せています。引き続き、高出力、高容量など高性能化に取り組み、市場をリードし、『全固体電池ならマクセル』と呼ばれるような存在になりたいと考えています」と力を込める。

マクセルの量産開始により、全固体電池がいよいよビジネスフェーズにさしかかる。同社の取り組みに大いに期待したいところだ。