エネルギーシフトを支える日機装の挑戦とは 「ポンプ」から見えてくる脱炭素社会の未来像

場所は米国、ECサイトのとある巨大物流倉庫では、荷物を載せて走り回るフォークリフトを、水素燃料で動かしている。

もともとこの倉庫のフォークリフトは、LPG(液化石油ガス)で動いていた。しかし、屋内でLPGを使うと排ガスで空気が汚れてしまう。そこでバッテリー式のEVに切り替えたが、今度は充電時間やバッテリー交換の問題が発生。そこで、クリーンかつ短時間で充填できる水素燃料電池式フォークリフトに切り替えたのである。

倉庫までは水素が液化された状態で運ばれるが、そのときに欠かせない機器がある。ポンプだ。ポンプと聞くと水を汲み上げる機器をイメージするかもしれないが、石油やLNG(液化天然ガス)などさまざまな液体を移送するときにも使われる。次世代を担うエネルギーと目されている水素を液化して移送するときも同じ。カーボンニュートラルの実現はエネルギーシフトにかかっており、脱炭素社会を達成する1つのカギがポンプにあるともいえる。グローバルで脱炭素への動きが強化される中、エネルギーシフトを進める企業から熱い視線を送られているのが、特殊ポンプメーカーの日機装だ。同社の甲斐敏彦代表取締役社長は、うれしい悲鳴をあげる。

「再生可能エネルギーの割合は高まっていくと思われますが、日本は土地や天候の問題もあり、すべてを賄うのは難しい。送電網が整った日本においては、発電に水素を使い、電気に変えてから工場や家庭などに送ることが想定されています。ただ、水素を発電に利用するには技術的なハードルが高いため、まずはアンモニアを火力発電に混焼する方法が検討されています。アンモニア(NH3)は、水素(H)が多く含まれており燃やしてもCO2を排出しないうえ、水素と比較して扱いやすいと言われています。一方、国土が広くて送電網に限界がある大陸系では、水素をそのまま各地に運んで車やトラックの燃料として使うケースが多い。日本と海外で利用方法は異なりますが、近年はプロジェクトが急増し、世界中からご相談をいただいています」

水素・アンモニアの普及のカギを握るポンプ

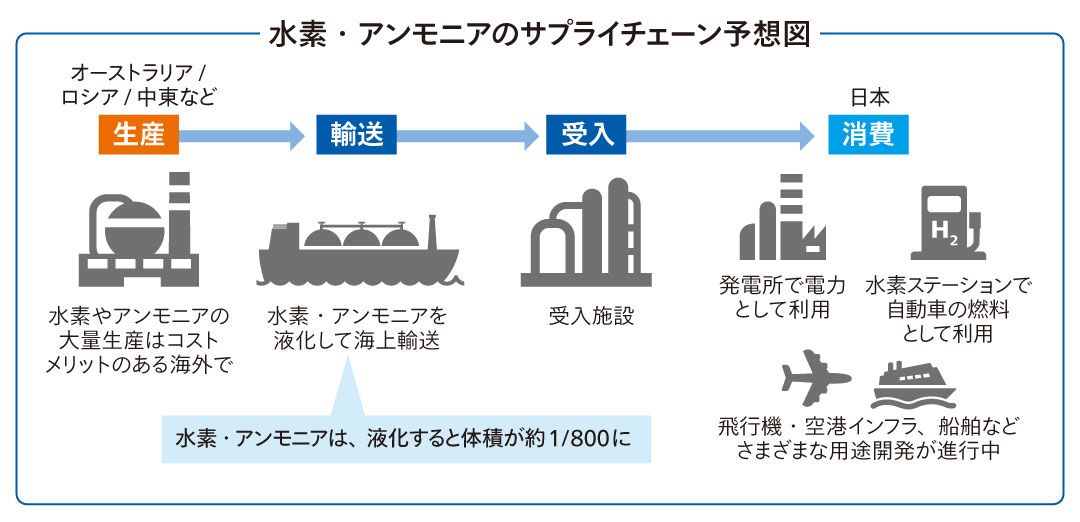

日本で利用される水素やアンモニアのサプライチェーン予想図を紹介しよう。水素やアンモニアは国内でも製造できるが、発電コストが低い海外で製造してから輸入したほうが安価になると想定されている。大量の褐炭(低品位の石炭)が採れるオーストラリア、天然ガスが豊富なロシア、太陽光発電に力を入れる中東などが主な供給地候補だ。

水素やアンモニアは液化して、タンカーで日本に運ぶ。タンカーに積むときや下ろすときには、当然、ポンプが使われる。受入施設に貯蔵され、発電所にタンクローリーやパイプラインで移送。発電所では、他の燃料と混焼して発電する。水素やアンモニアは燃やしてもCO2を排出しないため、混焼率が高いほど脱炭素に近づく。

日本の場合、前述の通り、輸入された水素やアンモニアの多くは発電に使われる見込みだ。ただ、水素燃料自動車に水素ガスを供給する水素ステーションのように、直接的に燃料として使われるものもある。液化水素を水素ステーションまで運ぶときには、やはりポンプが必須だ。

このように液化された水素やアンモニアを動かすあらゆる場面でポンプの出番があるため、日機装にはプラントエンジニアリング会社などさまざまなプレーヤーから問い合わせが相次いでいるというわけだ。

極低温で動く日機装のポンプテクノロジー

脱炭素に向けたポンプの重要性はわかったが、なぜ日機装が選ばれるのか。甲斐社長の自己分析はこうだ。

甲斐 敏彦

「プラントや発電所において、液体の移送はたいへんクリティカルです。そのため、性能的に高度なものが求められます。また、不具合が発生したときに迅速に修理に対応する体制が欠かせません。私たちにご相談いただけるのも、技術やサービスの面で実績や信頼があるからではないでしょうか」

技術面をもう少し掘り下げてみよう。液化された水素やアンモニアの移送に性能の高さが求められるのは、その特性が深く関係している。

水素やアンモニアは、常温だと気体だ。気体は体積が大きくて一度に大量に運びづらいため、輸送の際には冷やしたり他の化学物質に溶かして液化したりするなどして、体積を小さくする。

水素が液化するのはマイナス253度、アンモニアはマイナス33度。液化した水素やアンモニアを動かすポンプは、低温や極低温で正常に動作するものでなければいけない。

また、アンモニアは刺激臭のある有毒物質で腐食性がある。一般的な構造をしたポンプで液化アンモニアを送り出すと、モーター部から液が漏れ、故障する。常温が前提で、なおかつ多少漏れても安全性に問題のない水を送り出す一般的なポンプでは、液化した水素やアンモニアを扱えないのだ。

日機装のポンプは、こうした特殊な性質を持った液体に強い。現在は医療機器など幅広く事業を展開する同社だが、創業時の社名は「特殊ポンプ工業」だった。1960~70年代、日本の石油化学産業とともに発展。このとき広く活躍したのが、漏れないポンプである「キャンドモータポンプ」だ。インダストリアル事業本部長を務める山村優取締役執行役員は次のように解説する。

インダストリアル事業本部長

山村 優

「一般的なポンプは、ポンプ部とモーター部が分離して、モーターの軸だけがポンプ部に差し込まれて回転します。しかし、軸が回転すると、ポンプ部から液漏れが起きる。そこで米国からの技術供与で、ポンプ部とモーター部を一緒に密閉する構造のキャンドモータポンプの開発に着手。独自技術を加えて、漏れないポンプの実用化にこぎつけました」

同社のポンプテクノロジーがさらに飛躍したのは、2000年代だ。環境負荷の少ないエネルギーとしてLNGの需要が拡大したが、LNGはマイナス162度の極低温。それに対応するため、「クライオジェニック(極低温)ポンプ」の開発が進んだ。

「ポンプはさまざまな金属や樹脂でできています。LNGにつかると冷えて材料が縮むため、極低温の状態でかみ合って動作するように、材料の収縮率を計算したうえで設計・製造する必要があります。私たちは極低温の液を扱うクライオジェニック技術に強みがありました」

クライオジェニックの技術は一朝一夕で身につくものではない。量産品ならデータを集めて改良のヒントにできるが、特殊ポンプは受注生産で、お客様のプラントによって設計も変わる。また、稼働時はタンクやパイプラインの中であり、不具合が起きても目視できない。「本当に試行錯誤を繰り返しました。しかし、だからこそ技術が蓄積された」と甲斐社長。その苦労が実って、現在、最大クラスのクライオジェニックポンプは日機装の得意とするところだ。

液化した水素やアンモニア用のポンプは、漏れないこと、そして極低温で動くことが条件。まさにキャンドモータとクライオジェニックの両方の技術が求められるが、「両方の技術を持っている私どもの強みが発揮できる領域」(山村取締役)と、自信を見せる。ここに、いま日機装が引っ張りだこになっている理由がある。

水素・アンモニアのエネルギーとしての社会実装は、まだ始まったばかり。本格実装に向けて、日機装は現在、生産体制を強化している。今年、東京都東村山市にあったポンプ工場を宮崎に移転。宮崎には大型の試験設備を建設して、準備を整えている。

水素自動車の先進地域、カリフォルニアから横展開

海外も活発に動き始めている。とくに注目は、米国・カリフォルニア州での水素ステーションの展開だろう。

「カリフォルニアでは、日本よりも水素燃料電池車の普及が進んでいて、1日に100台以上が利用する水素ステーションも出てきています。水素ステーションの設置も盛んで、有力なオペレーターであるファーストエレメント・フューエル社が運営するステーションに、私たちも製品を提供していく予定です。市場は今後さらに拡大するので、関係強化を模索していきたい」と山村取締役は意気込む。

日機装は、17年にカリフォルニアの極低温機器を扱うメーカーである、CE&IGグループを買収し、クライオジェニック技術の強化と海外事業基盤の整備を行ってきた。冒頭の巨大物流倉庫でフォークリフトに水素を充填するポンプも同社のものであり、この他にも約100台の納入実績をもつ。

水素ステーションの活用が進むカリフォルニアで優位性を確立できれば、米国内の他州や他国への横展開も見えてくる。さらに日機装では航空宇宙事業も手掛けていることから、「例えば、水素飛行機の開発が進めば、空港にもステーションをはじめとした水素をオペレーションするためのさまざまな設備が必要」(甲斐社長)と、期待は膨らむ。

最後に甲斐社長は、カーボンニュートラル実現に向けて決意をこう語ってくれた。

「エネルギーシフトに対して何もしなければピンチになります。しかし自ら動けば、変化はチャンスになる。社員たちも、自分たちが次世代の社会インフラをつくるのだという覚悟ができてきました。脱炭素を積極的に進めて、社会と一緒にビジネスを発展させていきたいですね」